Virgil4

Premium Mitglied

- Beiträge

- 2.878

Nach der "Schön-Vorstellung" in der Galerie, kommt hier nun die nackte Wahrheit über das Leben und Leiden eines Hobbyisten.

Keine WIP-Geschichte, sondern eher eine Liste meine Fehler, Probleme und Lösungsansätze. Vielleicht kann der eine oder andere damit seine Lernkurve etwas steiler gestalten ...

Theoretisch sollte das ja mit dem Messerbau wie folgt ablaufen:

Planen - Umsetzen - Prüfen - OK - Messer fertig, gemäß Plan

Üblicherweise verfahren die meisten dann aber doch bescheidener Weise nach folgendem Schema:

Planen - Umsetzen - Prüfen - Mist gebaut - mehr oder weniger gut korrigiert -Messer fertig, aber nicht perfekt ("den Fehler sieht eh keiner"; "ist handgemacht"; "passt scho").

Bei gröberen Schnitzern fliegt das Teil, meist unter lustigen Beschwörungsformeln, in die Tonne und man macht sich nochmal an die Arbeit.

Hätte ich normalerweise auch gemacht, aber da es mein erster Backlock-Folder war, hab ich die Schmerzgrenze nach oben geschraubt und nach Plananpassung halt weitergemacht, um zu sehen, welche weiteren Hürden auftauchen.

Im Nachhinein war das richtig, so konnte ich alle Fehler bei diesem Messer "kumulieren" - das nächste wird dann fehlerfrei

Backlock-Verriegelung fand ich persönlich schwieriger in der Umsetzung als Linerlock - lag aber vielleicht am "ersten Mal".

Beim LL kommt der Moment der Wahrheit mit dem höchsten Versemmelungsrisiko beim Schleifen der Rampe an der Klingenwurzel.

Beim BL war es für mich die Anpassung des Hammers an die Tasche in der Klingenwurzel, die Formgebung des Messerrückens, damit der Hebel weder hinten/vorne noch offen/geschlossen übersteht. Und natürlich in diesem Fall die Gestaltung des Backspacers mit der Federaufnahme - aber das lag an der kompakten Konstruktion.

Sehr hilfreich und unbedingt empfehlenswert ist das Buch Back-Lock-Messer von Fronteddu/Steigerwald - da ist alles bestens beschrieben und sauber dokumentiert.

Btw.: Das Finetuning der Innenansichten hab ich mir gespart – Prototyp!

Also, was waren die Fehler, bzw., was wird beim nächsten Mal besser?

Knappe Konstruktion: ist grundsätzlich kein Problem, wenn man sich bei der Umsetzung peinlich genau an die Zeichnung hält. Ich meinte beim Bohren "gefühlsmäßig" den Drehpunkt des Hebels etwas nach unten versetzen zu müssen und kam dadurch ziemlich in Platznöte – zum Glück ist es eine Recurve-Klinge!

Was lernen wir daraus (WLWD): sauber durchdenken und konstruieren und dann genau so bauen. Wenn's klemmt, lag's am Plan (einige Komponenten haben den Nachteil, daß sie sich bewegen bzw. die dritte Dimension wurde nicht berücksichtigt) oder an der Umsetzung.

Spalt zwischen Klinge und Liner: eher ein ästhetisches Problem, fällt aber beim Backlock mehr auf, da der Hebel keinen sichtbaren Spalt hat. Liegt bei mir an der Dicke der Bronze-Scheiben von 0,25 mm.

WLWD: Dünnere Scheiben verwenden oder die Liner mit einem Fräser im Bereich der Scheiben um 0,2 mm vertiefen.

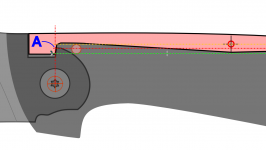

Verriegelung hält nicht 100 %: Meine Vermutung: die Vorderkante des BL-Hebel ist nicht senkrecht, deshalb sind die 8 Grad der Hammerhinterseite gegenüber der Tasche in Wirklichkeit größer. Evtl. ist auch die Tasche nicht tief genug.

WLWD: Vorderkante des Hammers lotrecht ausführen (blaue Kontur) und die Tasche etwas vertiefen.

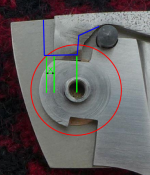

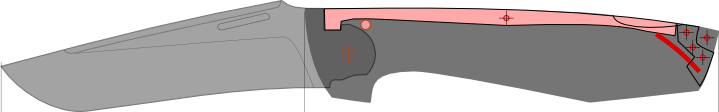

Klinge wird nicht stark genug in die geschlossene Position gedrückt: zumindest nicht mit einer "normalen" Federspannung. Der Kompromiss zwischen "Verriegelung leicht öffnen", "leichter Gang" und "Klinge geschlossen halten" ist nicht so einfach zu finden. Zumal ich den Radius der Klingenwurzel wegen eines Fräsfehlers um ca. 1,5 mm reduzieren musste. Damit taucht der Hammer auch in den Bereich der Scheiben. Abhilfe: die Seiten des Hammers leicht abschleifen – nicht schön, aber das Ziel war, die Mechanik zum Laufen zu bringen. "Scheiben kleiner machen", wäre auch eine Option gewesen, aber ich wollte die Auflagefläche wegen Wackelgefahr nicht reduzieren …

WLWD: beim Fräsen der Laufbahn auf dem Drehtisch die Klinge nicht nur mit zwei Spannpratzen festhalten, sondern auch noch mit einer Schraube durch's Achsloch. Damit kann man auch den Plan-Radius (in rot) einhalten und den Hebel für den Schliessdruck um die Strecke "X" verlängern.

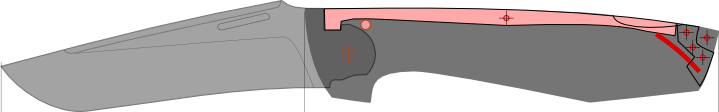

Spalt zwischen Backlock-Hebel und Spacer: Entstand als ich die Aussenkontur des Griffs noch etwas nachgesetzt hatte.

WLWD: bei der Anpassung des Spacers an die Wippbewegung des BL-Hebels idealerweise beide Konturen dem Bewegungsradius anpassen, zumindest über 2 mm (und nicht nur die Oberkante).

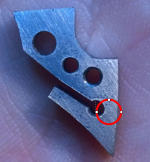

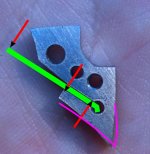

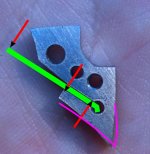

Aufnahme/Abstützung der Feder im Spacer: die Ausführung in Titan Grade 5 erwies sich bei diesen knappen Bauverhältnissen als zu schwach. Der untere Teil wurde durch die Feder aufgebogen (Konturlinie in magenta), d. h. nachlassende Spannkraft und der Spacer stand hinten am Griff über. Da ich keinen neuen Spacer in Stahl machen wollte, habe ich die Aufnahme gekürzt und die Feder auf einem 1,7er Stift abgestützt. Problem: da der Stift beim Zusammenbau durch die Feder unter Druck steht, war das Aufsetzten des oberen Liners fast nicht möglich. Deshalb die "geschnitzt" anmutende Spitze des Abstützstifts – es erleichtert/ermöglicht die Montage.

Hier die ursprüngliche Version mit Feder in grün und den Kräften.

Und so sieht das Ganze nun aus:

Deshalb kommt am Ende des Liners auch zu eine beeindruckenden Häufung von Löchern – aber alle haben ihre Berechtigung. Fangriemenstift, Schalenbefestigung per M3er Schraube, 2 Stifte zur Positionierung des Spacers, Schraube zum Verbinden der beiden Liner und der Abstützstift für die Feder.

WLWD: entweder mit mehr Platz konstruieren bei Verwendung weicheren Materials - oder "auf Kante", aber dann mit härterem Material. Ob's allerdings hält stellt man erst fest, wenn man's gebaut hat - wie in meinem Fall.

Soviel zum Einblick zum Entstehen meines ersten Backlock-Folders – Der Weg ist noch weit ...

"Beichte"? Nö, eher ein Teilen von Erfahrungen, so wie ich hier von anderen schon viel lernen konnte.

Fragen? Beantworte ich gerne.

HTH

Virgil

Keine WIP-Geschichte, sondern eher eine Liste meine Fehler, Probleme und Lösungsansätze. Vielleicht kann der eine oder andere damit seine Lernkurve etwas steiler gestalten ...

Theoretisch sollte das ja mit dem Messerbau wie folgt ablaufen:

Planen - Umsetzen - Prüfen - OK - Messer fertig, gemäß Plan

Üblicherweise verfahren die meisten dann aber doch bescheidener Weise nach folgendem Schema:

Planen - Umsetzen - Prüfen - Mist gebaut - mehr oder weniger gut korrigiert -Messer fertig, aber nicht perfekt ("den Fehler sieht eh keiner"; "ist handgemacht"; "passt scho").

Bei gröberen Schnitzern fliegt das Teil, meist unter lustigen Beschwörungsformeln, in die Tonne und man macht sich nochmal an die Arbeit.

Hätte ich normalerweise auch gemacht, aber da es mein erster Backlock-Folder war, hab ich die Schmerzgrenze nach oben geschraubt und nach Plananpassung halt weitergemacht, um zu sehen, welche weiteren Hürden auftauchen.

Im Nachhinein war das richtig, so konnte ich alle Fehler bei diesem Messer "kumulieren" - das nächste wird dann fehlerfrei

Backlock-Verriegelung fand ich persönlich schwieriger in der Umsetzung als Linerlock - lag aber vielleicht am "ersten Mal".

Beim LL kommt der Moment der Wahrheit mit dem höchsten Versemmelungsrisiko beim Schleifen der Rampe an der Klingenwurzel.

Beim BL war es für mich die Anpassung des Hammers an die Tasche in der Klingenwurzel, die Formgebung des Messerrückens, damit der Hebel weder hinten/vorne noch offen/geschlossen übersteht. Und natürlich in diesem Fall die Gestaltung des Backspacers mit der Federaufnahme - aber das lag an der kompakten Konstruktion.

Sehr hilfreich und unbedingt empfehlenswert ist das Buch Back-Lock-Messer von Fronteddu/Steigerwald - da ist alles bestens beschrieben und sauber dokumentiert.

Btw.: Das Finetuning der Innenansichten hab ich mir gespart – Prototyp!

Also, was waren die Fehler, bzw., was wird beim nächsten Mal besser?

Knappe Konstruktion: ist grundsätzlich kein Problem, wenn man sich bei der Umsetzung peinlich genau an die Zeichnung hält. Ich meinte beim Bohren "gefühlsmäßig" den Drehpunkt des Hebels etwas nach unten versetzen zu müssen und kam dadurch ziemlich in Platznöte – zum Glück ist es eine Recurve-Klinge!

Was lernen wir daraus (WLWD): sauber durchdenken und konstruieren und dann genau so bauen. Wenn's klemmt, lag's am Plan (einige Komponenten haben den Nachteil, daß sie sich bewegen bzw. die dritte Dimension wurde nicht berücksichtigt) oder an der Umsetzung.

Spalt zwischen Klinge und Liner: eher ein ästhetisches Problem, fällt aber beim Backlock mehr auf, da der Hebel keinen sichtbaren Spalt hat. Liegt bei mir an der Dicke der Bronze-Scheiben von 0,25 mm.

WLWD: Dünnere Scheiben verwenden oder die Liner mit einem Fräser im Bereich der Scheiben um 0,2 mm vertiefen.

Verriegelung hält nicht 100 %: Meine Vermutung: die Vorderkante des BL-Hebel ist nicht senkrecht, deshalb sind die 8 Grad der Hammerhinterseite gegenüber der Tasche in Wirklichkeit größer. Evtl. ist auch die Tasche nicht tief genug.

WLWD: Vorderkante des Hammers lotrecht ausführen (blaue Kontur) und die Tasche etwas vertiefen.

Klinge wird nicht stark genug in die geschlossene Position gedrückt: zumindest nicht mit einer "normalen" Federspannung. Der Kompromiss zwischen "Verriegelung leicht öffnen", "leichter Gang" und "Klinge geschlossen halten" ist nicht so einfach zu finden. Zumal ich den Radius der Klingenwurzel wegen eines Fräsfehlers um ca. 1,5 mm reduzieren musste. Damit taucht der Hammer auch in den Bereich der Scheiben. Abhilfe: die Seiten des Hammers leicht abschleifen – nicht schön, aber das Ziel war, die Mechanik zum Laufen zu bringen. "Scheiben kleiner machen", wäre auch eine Option gewesen, aber ich wollte die Auflagefläche wegen Wackelgefahr nicht reduzieren …

WLWD: beim Fräsen der Laufbahn auf dem Drehtisch die Klinge nicht nur mit zwei Spannpratzen festhalten, sondern auch noch mit einer Schraube durch's Achsloch. Damit kann man auch den Plan-Radius (in rot) einhalten und den Hebel für den Schliessdruck um die Strecke "X" verlängern.

Spalt zwischen Backlock-Hebel und Spacer: Entstand als ich die Aussenkontur des Griffs noch etwas nachgesetzt hatte.

WLWD: bei der Anpassung des Spacers an die Wippbewegung des BL-Hebels idealerweise beide Konturen dem Bewegungsradius anpassen, zumindest über 2 mm (und nicht nur die Oberkante).

Aufnahme/Abstützung der Feder im Spacer: die Ausführung in Titan Grade 5 erwies sich bei diesen knappen Bauverhältnissen als zu schwach. Der untere Teil wurde durch die Feder aufgebogen (Konturlinie in magenta), d. h. nachlassende Spannkraft und der Spacer stand hinten am Griff über. Da ich keinen neuen Spacer in Stahl machen wollte, habe ich die Aufnahme gekürzt und die Feder auf einem 1,7er Stift abgestützt. Problem: da der Stift beim Zusammenbau durch die Feder unter Druck steht, war das Aufsetzten des oberen Liners fast nicht möglich. Deshalb die "geschnitzt" anmutende Spitze des Abstützstifts – es erleichtert/ermöglicht die Montage.

Hier die ursprüngliche Version mit Feder in grün und den Kräften.

Und so sieht das Ganze nun aus:

Deshalb kommt am Ende des Liners auch zu eine beeindruckenden Häufung von Löchern – aber alle haben ihre Berechtigung. Fangriemenstift, Schalenbefestigung per M3er Schraube, 2 Stifte zur Positionierung des Spacers, Schraube zum Verbinden der beiden Liner und der Abstützstift für die Feder.

WLWD: entweder mit mehr Platz konstruieren bei Verwendung weicheren Materials - oder "auf Kante", aber dann mit härterem Material. Ob's allerdings hält stellt man erst fest, wenn man's gebaut hat - wie in meinem Fall.

Soviel zum Einblick zum Entstehen meines ersten Backlock-Folders – Der Weg ist noch weit ...

"Beichte"? Nö, eher ein Teilen von Erfahrungen, so wie ich hier von anderen schon viel lernen konnte.

Fragen? Beantworte ich gerne.

HTH

Virgil