Hallo,

ich will mal versuchen ein wenig Mokume herzustellen. Ich habe mir eine Presse gebaut, die in einen Muffelofen reinkommt. Es handelt sich um Messing (MS63) und Kupfer (SF-CU) Bleche. Natürlich werde ich sie in Papier und Härtefolie einwickeln, wie gelesen.

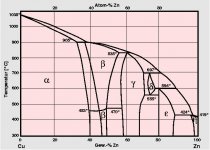

Man sagt ja, dass man beim Diffusionsverfahren kurz unterhalb des Schmelzpunktes gehen soll. Das wäre in diesem Falle Messing, das schmilzt ja früher. Ich hatte einige Sachen dazu gelesen, der Rahmen bewegt sich von 900-950°C. Im Forum wurde mal was von 890°C genannt.

Kennt nun jemand den Schmelzpunkt von MS 63, und - welche Temperatur soll ich nehmen?

Danke und gruß

reno

ich will mal versuchen ein wenig Mokume herzustellen. Ich habe mir eine Presse gebaut, die in einen Muffelofen reinkommt. Es handelt sich um Messing (MS63) und Kupfer (SF-CU) Bleche. Natürlich werde ich sie in Papier und Härtefolie einwickeln, wie gelesen.

Man sagt ja, dass man beim Diffusionsverfahren kurz unterhalb des Schmelzpunktes gehen soll. Das wäre in diesem Falle Messing, das schmilzt ja früher. Ich hatte einige Sachen dazu gelesen, der Rahmen bewegt sich von 900-950°C. Im Forum wurde mal was von 890°C genannt.

Kennt nun jemand den Schmelzpunkt von MS 63, und - welche Temperatur soll ich nehmen?

Danke und gruß

reno