Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Boas,

iss ja eigentlich nix Neues - so’n Buck 110 Folding Hunter. Dieser schon. Für uns sowieso. Nie sonderlich interessiert an den Messern von Buck - schon gar nicht informiert - waren wir vor rund zwei Jahren beim örtlichen Raiffeisen-Markt über ein 110 Paperstone „gestolpert“. Waren dann kürzlich an ein 112 Ranger Drop Point geraten. Und waren damit gut zufrieden.

Bei jener Gelegenheit machte uns Haebbie darauf aufmerksam, daß in Kürze ein Special Run des 110 mit Carbonstahl-Klinge zu erwarten sei. Da haben wir als Liebhaber der Rostfähigen überhaupt nicht überlegt. Sondern reservieren lassen - Clip Point hin oder her. Am 24.12.2015 war es da

Buck hat jeweils 100 Exemplare vom 110 und vom 119 mit einer Klinge aus Federstahl 5160 produziert. Factory exclusive für den Retailer Copper and Clad (First production run). Es hat solche Aktionen schon des öfteren gegeben.

Warum hat man sich für eine Klinge aus 5160 entschieden? Vermutlich, weil man damit bereits Erfahrung hat. Es gibt große Fixed von Buck mit diesem Stahl. Zudem ist der preiswert. Und möglicherweise wollten Copper and Clad das so. Wie dem auch sei - es gibt umfangreiche Diskussionen im Netz zu diesem Thema. Ob nicht 52100 besser geeignet gewesen wäre für das relativ kleine 110 oder noch ein anderer Carbonstahl. Hier in den bladeforums z.B. …

AISI 5160 Spring Steel

5160: C: 0,56-0,64 Cr: 0,7-0,98 Mn: 0,75-1,0 Si: 0,15-0,30

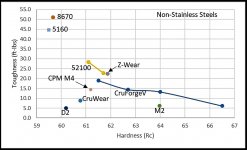

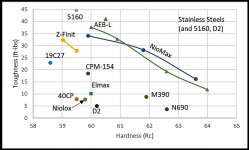

Der Unterschied zwischen dem Federstahl 5160 und dem in Diskussionen alternativ ins Spiel gebrachten Wälzlagerstahl 52100 - bei uns als 1.3505 gebräuchlich - liegt im wesentlichen in der Schnitthaltigkeit (Wear resistance) und Zähigkeit (Toughness). Wir haben ein paar Statements zusammengetragen:

Die Buck Homepage:

“Commonly known as spring steel, 5160 has excellent shock absorbing properties making it resilient to shattering and extremely durable as a knife steel. We harden to 57-58 Rc to maximize its performance.”

(420 HC wird auf 58 HRC gehärtet)

Zknives:

“5160(AISI) - … - A steel popular with forgers, it is popular now for a variety of knife styles, but usually bigger blades that need more toughness. It is essentially a simple spring steel with chromium added for hardenability. It has good wear resistance, but is known especially for its outstanding toughness. This steel performs well over a wide range of hardnesses, showing great toughness when hardened in the low 50s Rc for swords, and hardened up near the 60s for knives needing more edge holding.”

Joe Talmadge:

“5160 A steel popular with forgers, it is extremely popular now and a very high-end steel. It is essentially a simple spring steel with chromium added for hardenability. It has good edge holding, but is known especially for its outstanding toughness (like L-6). Often used for swords (hardened in the low 50s Rc) because of its toughness, and is also used for hard use knives (hardened up near the 60s Rc).

52100 A ball-bearing steel, and as such is only used by forgers. It is similar to 5160 (though it has around 1% carbon vs. 5160 ~.60%), but holds an edge better. It is less tough than 5160 however. It is used often for hunting knives and other knives where the user is willing to trade off a little of 5160's toughness for better edge holding.”

Daniel Winkler schreibt 2011 vor seinem Wechsel zu 80CrV2:

“I use 5160 for all my axes except for specific Rescue and Breeching axes. For those I use a higher shock resistant steel. I use both 5160 and 52100 for knives in the Winkler Knives II line. The model "Striker", designed for hammering is 5160 because of the slightly improved shock resistant capabilities over 52100. This is based on my personal testing and heat treatments. 5160 is great for combat and camp axes because with the proper heat treatment it has good shock and edge holding capabilities. ………….

I use 52100 for several of my knife designs because I have seen slightly better performance over 5160 in some cutting tests.”

Last but not least Jacquie Stewart zum Grasso Bolo:

“We chose 5160 for the blade steel because of the extreme toughness.”

Zur Definition von Toughness:

Crucible Industries definiert Toughness wie folgt:

“Toughness, as considered for tooling materials, is the relative resistance of a material to breakage, chipping, or cracking under impact or stress. Toughness may be thought of as the opposite of brittleness.”

Joe Talmadge schreibt in seiner Steel FAQ:

“Toughness: The ability to take an impact without damage, by which we mean, chipping, cracking, etc. Toughness is obviously important in jobs such as chopping, but it's also important any time the blade hits harder impurities in a material being cut (e.g., cardboard, which often has embedded impurities).”

Vom rein theoretischen Standpunkt aus betrachtet ziehen wir demnach den 5160 seiner “Toughness” wegen vor. Wir bevorzugen Stahl, der gutmütig auf Belastung reagiert - nicht chipped - auch wenn wir ihn häufiger nachschärfen müssen. Aus praktischer Sicht hätten wir aber das 110 auch mit einer Klinge aus 52100 oder meinetwegen O1, A2 …. genommen. Selbst bei - für unsere Verhältnisse - ausgesprochen starker Belastung ist uns bisher noch kein Zacken aus einer Carbonstahl-Klinge gebrochen …

…

Sowohl mit dem BHK Bushcrafter als auch mit dem SplinterS von MLL Knives (beide Scandi O1) haben wir aus gegebenem Anlaß ausnahmsweise mal je eine halbe Stunde auf einen armdicken Ast eingedroschen. Ohne das geringste Ärgernis. Auch die A2-Klingen der Barkies haben bisher keine Probleme bereitet … Da wir Messer gewöhnlich sowieso nicht quälen, sollte ein 5160 oder ein anderer - für seine ausgewiesene Zähigkeit bekannter - Stahl nicht zwingend erforderlich sein, um uns zu gefallen. Carbonstahl dagegen darf es gerne sein !!

!!

Unser Buck 110 Bos 5160

Wir haben das 110 nicht geschont. Wenn schon tough, dann bitteschön!! Was wir dabei festgestellt haben, hat nicht enttäuscht. Diverse Stunden haben wir uns an diversen Hölzern abgearbeitet, kleine Äste und verhärtetes Harz abgeschlagen. An mehreren Tagen. Da rührt sich nix.

Wir haben abends die Klinge profilaktisch kurz auf Micro Mesh 12.000 abgezogen. Regelmäßig. Und nach ein paar Tagen mal sehr smooth über den Sinter laufen lassen. Nichts sonst. Sie läuft nach wie vor seidenweich über den Daumennagel und schiebt locker Kurven durchs Papier. Und rasiert immer noch. Die feine Schärfe, die die Klinge zügig annimmt, ist ganz nach unserem Geschmack. Tougher Carbonstahl und Bos-Wärmebehandlung führen offensichtlich zu einem befriedigenden Ergebnis …

Im Karton fanden wir neben dem Messerchen - das immerhin 212 Gramm auf die Waage bringt - das übliche (schwarze) Lederholster mit Lasche und Druckknopf. Beim 212 Ranger hatten wir bereits das Vergnügen und unsere Widerstände gegen Gürtelholster abgelegt. Es eine Weile getragen. Bis excalibur uns - wieder mal - auf die deutlich dezenteren Lederbehältnisse von chamenos hingewiesen hat.

Wir haben doppelt zugeschlagen und sowohl ein Bifur als auch ein Bofur erworben. Dort das 112 und gelegentlich Attilas Klapper getragen. Während das Bifur (geschmeidiges braunes Fettleder) mit Druckknopf verschließbar ist und komplett quer am Gürtel getragen wird, sitzt das Bofur (schwarzes Blankleder) leicht schräg am Gürtel und ist ein Stecketui. So eine Art Schnell-Zieh-Holster. Beide haben was. Vor allem tragen sie sich äußerst bequem …

…

Nach diversen abwechselnden Trageversuchen empfinden wir das Bifur mittlerweile als das Bequemere. Das 110 paßt genau rein. Das weiche Fettleder schont dazu die Messingbacken, die im Bofur mit seinem etwas rauheren Blankleder bereits gut sichtbare Spuren abbekommen hatten. Aber Micro Mesh ….

Neben der Holzbearbeitung haben wir auch mal Äpfel geschält und aufgeschnitten. Damit etwas Patina aufkommt. Und um zu sehen, wie es mit der Alltagstauglichkeit generell so aussieht. Sieht gut aus! Auch mit der Clip-Point-Klinge haben wir uns mittlerweile angefreundet. Ist sie doch bei manch „feinem“ Schnitt sehr von Vorteil.

Wohingegen der derbe Nagelhieb ein Sammelbecken für jedweden Mist darstellt. Nach dem Abschälen eines feuchten Fichtenknüppels saß der Hieb randvoll mit klebrigem Zeugs. Da ist dann Nachsorge angeraten. Denn das rauh belassene Innere rostet ad hoc. Überhaupt hat der schwergewichtige Carbon-Klapp-Jäger seinen Tribünen-Charakter mittlerweile verloren. So soll es sein!!

Unser Modell hat einen Griff aus Charcoal Dymondwood, der uns sehr gefällt. Drei Messing-Pins je Seite, der Federhalter aus Edelstahl. Alles schön rund und poliert, liegt der Hunter gut in der Hand und auch das Gewicht empfinden wir nicht als Nachteil. Man hat was in der Hand. Auch längeres Arbeiten geht in Ordnung. Man gewöhnt sich an allem, wie es so schön heißt …

Buck Knives 110 Charcoal Dymondwood Folding Hunter in BOS 5160 High Carbon Steel - Factory Exclusive (First Production Run)

5160: C: 0,56-0,64 Cr: 0,7-0,98 Mn: 0,75-1,0 Si: 0,15-0,30

Gesamtlänge: 217 mm

Länge geschlossen: 124 mm

Klingenlänge: 93 mm (davon scharf 85 mm)

Klingenstärke: 2,95 mm

Clip Point mit Nagelhau

Klingenmaterial: 5160 Federstahl (rostfähig), Wärmebehandlung nach Paul Bos, 57-58 HRC, Hohlschliff, Ricasso,

Griff: Charcoal Dymondwood mit Messingbacken, je Seite 3 Messingpins, Federhalter aus Edelstahl

Griffdicke: 15,65 mm

Griffhöhe: zwischen 24 und 31,6 mm

Verriegelung: Backlock

Kein Clip, kein Lanyard-Hole

Gewicht: 212 Gramm (Buck 112 wiegt 180 Gramm / Ecolite 110 Paperstone wiegt 116 Gramm)

Schwarzes Lederfutteral mit Druckknopf und Gürtelschlaufe 4,5 cm (Made in Mexico)

Gebaut wurden 100 Stück „Factory Exclusive“ (First Production Run) für den Retailer Copper and Clad

Numeriert (Nr. 49)

Der Buck-110-Carbon-Hunter …

Die Jukebox mit Elton John vom 75er Album Rock of the Westies: “Street Kids”

Aus stormy Monte Gordo

Johnny & Rock’n’Roll

iss ja eigentlich nix Neues - so’n Buck 110 Folding Hunter. Dieser schon. Für uns sowieso. Nie sonderlich interessiert an den Messern von Buck - schon gar nicht informiert - waren wir vor rund zwei Jahren beim örtlichen Raiffeisen-Markt über ein 110 Paperstone „gestolpert“. Waren dann kürzlich an ein 112 Ranger Drop Point geraten. Und waren damit gut zufrieden.

Bei jener Gelegenheit machte uns Haebbie darauf aufmerksam, daß in Kürze ein Special Run des 110 mit Carbonstahl-Klinge zu erwarten sei. Da haben wir als Liebhaber der Rostfähigen überhaupt nicht überlegt. Sondern reservieren lassen - Clip Point hin oder her. Am 24.12.2015 war es da

Buck hat jeweils 100 Exemplare vom 110 und vom 119 mit einer Klinge aus Federstahl 5160 produziert. Factory exclusive für den Retailer Copper and Clad (First production run). Es hat solche Aktionen schon des öfteren gegeben.

Warum hat man sich für eine Klinge aus 5160 entschieden? Vermutlich, weil man damit bereits Erfahrung hat. Es gibt große Fixed von Buck mit diesem Stahl. Zudem ist der preiswert. Und möglicherweise wollten Copper and Clad das so. Wie dem auch sei - es gibt umfangreiche Diskussionen im Netz zu diesem Thema. Ob nicht 52100 besser geeignet gewesen wäre für das relativ kleine 110 oder noch ein anderer Carbonstahl. Hier in den bladeforums z.B. …

AISI 5160 Spring Steel

5160: C: 0,56-0,64 Cr: 0,7-0,98 Mn: 0,75-1,0 Si: 0,15-0,30

Der Unterschied zwischen dem Federstahl 5160 und dem in Diskussionen alternativ ins Spiel gebrachten Wälzlagerstahl 52100 - bei uns als 1.3505 gebräuchlich - liegt im wesentlichen in der Schnitthaltigkeit (Wear resistance) und Zähigkeit (Toughness). Wir haben ein paar Statements zusammengetragen:

Die Buck Homepage:

“Commonly known as spring steel, 5160 has excellent shock absorbing properties making it resilient to shattering and extremely durable as a knife steel. We harden to 57-58 Rc to maximize its performance.”

(420 HC wird auf 58 HRC gehärtet)

Zknives:

“5160(AISI) - … - A steel popular with forgers, it is popular now for a variety of knife styles, but usually bigger blades that need more toughness. It is essentially a simple spring steel with chromium added for hardenability. It has good wear resistance, but is known especially for its outstanding toughness. This steel performs well over a wide range of hardnesses, showing great toughness when hardened in the low 50s Rc for swords, and hardened up near the 60s for knives needing more edge holding.”

Joe Talmadge:

“5160 A steel popular with forgers, it is extremely popular now and a very high-end steel. It is essentially a simple spring steel with chromium added for hardenability. It has good edge holding, but is known especially for its outstanding toughness (like L-6). Often used for swords (hardened in the low 50s Rc) because of its toughness, and is also used for hard use knives (hardened up near the 60s Rc).

52100 A ball-bearing steel, and as such is only used by forgers. It is similar to 5160 (though it has around 1% carbon vs. 5160 ~.60%), but holds an edge better. It is less tough than 5160 however. It is used often for hunting knives and other knives where the user is willing to trade off a little of 5160's toughness for better edge holding.”

Daniel Winkler schreibt 2011 vor seinem Wechsel zu 80CrV2:

“I use 5160 for all my axes except for specific Rescue and Breeching axes. For those I use a higher shock resistant steel. I use both 5160 and 52100 for knives in the Winkler Knives II line. The model "Striker", designed for hammering is 5160 because of the slightly improved shock resistant capabilities over 52100. This is based on my personal testing and heat treatments. 5160 is great for combat and camp axes because with the proper heat treatment it has good shock and edge holding capabilities. ………….

I use 52100 for several of my knife designs because I have seen slightly better performance over 5160 in some cutting tests.”

Last but not least Jacquie Stewart zum Grasso Bolo:

“We chose 5160 for the blade steel because of the extreme toughness.”

Zur Definition von Toughness:

Crucible Industries definiert Toughness wie folgt:

“Toughness, as considered for tooling materials, is the relative resistance of a material to breakage, chipping, or cracking under impact or stress. Toughness may be thought of as the opposite of brittleness.”

Joe Talmadge schreibt in seiner Steel FAQ:

“Toughness: The ability to take an impact without damage, by which we mean, chipping, cracking, etc. Toughness is obviously important in jobs such as chopping, but it's also important any time the blade hits harder impurities in a material being cut (e.g., cardboard, which often has embedded impurities).”

Vom rein theoretischen Standpunkt aus betrachtet ziehen wir demnach den 5160 seiner “Toughness” wegen vor. Wir bevorzugen Stahl, der gutmütig auf Belastung reagiert - nicht chipped - auch wenn wir ihn häufiger nachschärfen müssen. Aus praktischer Sicht hätten wir aber das 110 auch mit einer Klinge aus 52100 oder meinetwegen O1, A2 …. genommen. Selbst bei - für unsere Verhältnisse - ausgesprochen starker Belastung ist uns bisher noch kein Zacken aus einer Carbonstahl-Klinge gebrochen

Sowohl mit dem BHK Bushcrafter als auch mit dem SplinterS von MLL Knives (beide Scandi O1) haben wir aus gegebenem Anlaß ausnahmsweise mal je eine halbe Stunde auf einen armdicken Ast eingedroschen. Ohne das geringste Ärgernis. Auch die A2-Klingen der Barkies haben bisher keine Probleme bereitet … Da wir Messer gewöhnlich sowieso nicht quälen, sollte ein 5160 oder ein anderer - für seine ausgewiesene Zähigkeit bekannter - Stahl nicht zwingend erforderlich sein, um uns zu gefallen. Carbonstahl dagegen darf es gerne sein

Unser Buck 110 Bos 5160

Wir haben das 110 nicht geschont. Wenn schon tough, dann bitteschön!! Was wir dabei festgestellt haben, hat nicht enttäuscht. Diverse Stunden haben wir uns an diversen Hölzern abgearbeitet, kleine Äste und verhärtetes Harz abgeschlagen. An mehreren Tagen. Da rührt sich nix.

Wir haben abends die Klinge profilaktisch kurz auf Micro Mesh 12.000 abgezogen. Regelmäßig. Und nach ein paar Tagen mal sehr smooth über den Sinter laufen lassen. Nichts sonst. Sie läuft nach wie vor seidenweich über den Daumennagel und schiebt locker Kurven durchs Papier. Und rasiert immer noch. Die feine Schärfe, die die Klinge zügig annimmt, ist ganz nach unserem Geschmack. Tougher Carbonstahl und Bos-Wärmebehandlung führen offensichtlich zu einem befriedigenden Ergebnis …

Im Karton fanden wir neben dem Messerchen - das immerhin 212 Gramm auf die Waage bringt - das übliche (schwarze) Lederholster mit Lasche und Druckknopf. Beim 212 Ranger hatten wir bereits das Vergnügen und unsere Widerstände gegen Gürtelholster abgelegt. Es eine Weile getragen. Bis excalibur uns - wieder mal - auf die deutlich dezenteren Lederbehältnisse von chamenos hingewiesen hat.

Wir haben doppelt zugeschlagen und sowohl ein Bifur als auch ein Bofur erworben. Dort das 112 und gelegentlich Attilas Klapper getragen. Während das Bifur (geschmeidiges braunes Fettleder) mit Druckknopf verschließbar ist und komplett quer am Gürtel getragen wird, sitzt das Bofur (schwarzes Blankleder) leicht schräg am Gürtel und ist ein Stecketui. So eine Art Schnell-Zieh-Holster. Beide haben was. Vor allem tragen sie sich äußerst bequem

…

…Nach diversen abwechselnden Trageversuchen empfinden wir das Bifur mittlerweile als das Bequemere. Das 110 paßt genau rein. Das weiche Fettleder schont dazu die Messingbacken, die im Bofur mit seinem etwas rauheren Blankleder bereits gut sichtbare Spuren abbekommen hatten. Aber Micro Mesh ….

Neben der Holzbearbeitung haben wir auch mal Äpfel geschält und aufgeschnitten. Damit etwas Patina aufkommt. Und um zu sehen, wie es mit der Alltagstauglichkeit generell so aussieht. Sieht gut aus! Auch mit der Clip-Point-Klinge haben wir uns mittlerweile angefreundet. Ist sie doch bei manch „feinem“ Schnitt sehr von Vorteil.

Wohingegen der derbe Nagelhieb ein Sammelbecken für jedweden Mist darstellt. Nach dem Abschälen eines feuchten Fichtenknüppels saß der Hieb randvoll mit klebrigem Zeugs. Da ist dann Nachsorge angeraten. Denn das rauh belassene Innere rostet ad hoc. Überhaupt hat der schwergewichtige Carbon-Klapp-Jäger seinen Tribünen-Charakter mittlerweile verloren. So soll es sein!!

Unser Modell hat einen Griff aus Charcoal Dymondwood, der uns sehr gefällt. Drei Messing-Pins je Seite, der Federhalter aus Edelstahl. Alles schön rund und poliert, liegt der Hunter gut in der Hand und auch das Gewicht empfinden wir nicht als Nachteil. Man hat was in der Hand. Auch längeres Arbeiten geht in Ordnung. Man gewöhnt sich an allem, wie es so schön heißt …

Buck Knives 110 Charcoal Dymondwood Folding Hunter in BOS 5160 High Carbon Steel - Factory Exclusive (First Production Run)

5160: C: 0,56-0,64 Cr: 0,7-0,98 Mn: 0,75-1,0 Si: 0,15-0,30

Gesamtlänge: 217 mm

Länge geschlossen: 124 mm

Klingenlänge: 93 mm (davon scharf 85 mm)

Klingenstärke: 2,95 mm

Clip Point mit Nagelhau

Klingenmaterial: 5160 Federstahl (rostfähig), Wärmebehandlung nach Paul Bos, 57-58 HRC, Hohlschliff, Ricasso,

Griff: Charcoal Dymondwood mit Messingbacken, je Seite 3 Messingpins, Federhalter aus Edelstahl

Griffdicke: 15,65 mm

Griffhöhe: zwischen 24 und 31,6 mm

Verriegelung: Backlock

Kein Clip, kein Lanyard-Hole

Gewicht: 212 Gramm (Buck 112 wiegt 180 Gramm / Ecolite 110 Paperstone wiegt 116 Gramm)

Schwarzes Lederfutteral mit Druckknopf und Gürtelschlaufe 4,5 cm (Made in Mexico)

Gebaut wurden 100 Stück „Factory Exclusive“ (First Production Run) für den Retailer Copper and Clad

Numeriert (Nr. 49)

Der Buck-110-Carbon-Hunter …

Die Jukebox mit Elton John vom 75er Album Rock of the Westies: “Street Kids”

Aus stormy Monte Gordo

Johnny & Rock’n’Roll

Zuletzt bearbeitet: