Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

“52100 has the nick name 'Cadillac of steels' in the roller industry. Bearings made today are better than ever, this is due to commitment in the steel industry and standards that have been developed by the ASTM and the industry. 52100 has been and continues to be one of the cleanest steels suitable for cutlery.”

Ed Fowler

Moin,

ich mag Para Millies! Darum hab‘ ich schon vier. Dies ist das fünfte. Funktionalität und Performance sind für meine Belange top. Für ein Serienmesser …

…

Wenngleich ich als Nonplusultra einer Klinge schlank balligen Wolframstahl mit den Maßen 2,8 mm Klingenstärke, 0,3 mm hinter der Wate und Gesamtschneidenwinkel 20 Grad ansehe, kann ich den Para Millies ein Menge abgewinnen.

Was die Maße angeht - sie sind insbesondere dann von Relevanz, wenn das Messer irgendwo durch muß. Eine Möhre, ein Schilfrohr durchtrennen, da lauert die Wahrheit hinter der Wate. Was danach kommt, hat auch ein Wörtchen mitzureden.

Bleibt man überwiegend an der Oberfläche - schnitzen, abschälen - ist insbesondere der Gesamtschneidenwinkel relevant. Und die Schärfe der Klinge. 30 Grad, wie sie Golden bei den Para Millies anlegt, passen mir da durchaus in den Kram. Und wenn man sich bissi aufs Schärfen versteht, kriegt man auch „moderne“ Stähle auf fabelhafte Schärfe.

Nach meiner Erfahrung ist es dann auch im Prinzip wurscht, ob man zu CPM S30V, CPM S110V, CPM M4 oder CPM Cru-Wear greift. Im Prinzip …

…

Wenn man das dann weiß, kann man sich getrost hinlegen und sich anderen Dingen zuwenden. Stellt sich die Frage: „Und wieso jetzt noch ein Para Millie Nummer 5 - mit einer Klinge aus Wälzlagerstahl 52100??“ Nun, wie gesagt - therapieresistente Para Noia. Erstens. Zweitens ist es nicht ganz so einfach.

Denn wie wir ja wissen, ist in der Theorie eine feine STABILE Schneide neben der Geometrie zu einem nicht unerheblichen Teil davon abhängig, ob der Stahl sie auch halten kann. Ob er tough oder eher brittle ist ...

Hochlegierte Stähle - auch wenn die Pulvermetallurgie hier entgegenhält - neigen dazu, weniger zäh zu sein. Je härter sie sind, desto problematischer wird es. Und wenn in der Matrix fette Karbide eingebettet sind - möglichst ungleichmäßig verteilt - bricht einem bei starker Belastung (ich meine nicht Überbeanspruchung) schon mal ein Zacken aus der Krone.

Je größer die Karbide, desto größer der Zacken. Und umso mehr muß anschließend bei der Reparatur von der Schneide abgetragen werden, um sie wieder zu schließen. Es ist also durchaus erstrebenswert, einen Stahl zu verwenden, der bei guter Schnitthaltigkeit ausreichend zäh ist. Damit gar nicht erst was ausbricht. Und dessen Karbide möglichst klein und gut verteilt sind, damit im Falle eines Falles der Schaden möglichst gering ist. Womit wir beim 52100 wären!

Wälzlagerstahl 52100 aka 1.3505

52100 aka 1.3505 aka 100Cr6 - C: 1,0 Cr: 1,5 Si: 0,25 Mn: 0,35

Was die Karbidgröße angeht, finden wir im Buch von Roman Landes „Messerklingen und Stahl“ auf der Seite 59 dazu eine Grafik mit folgendem Inhalt:

(Anmerkung: 1 µm = 1 Mikrometer oder Mikron = 0,001 Millimeter)

1.2379, 1.2080, 1.2436, 1.2601 = 30-60 µm

ATS-34, BG-42, 1.2125, 1.2601 = 15-30 µm

CPM 420V, Elmax, 1.2838 = 5-15 µm

1.2436, 1.2562, 1.4116, CPM M4 = 3-5 µm

52100, AEB-L, 13C26, 1.2008 = 0,2-2,5 µm

Die aufgezeigten Unterschiede sind erheblich und 52100 glänzt mit seinen Werten. Und das nicht nur bezüglich der Korngröße. Auch die Kornstruktur ist für eine Klinge von Vorteil. Das wird deutlich anhand einer Grafik auf dem Kennfeld-Datenblatt auf Seite 167 in Romans Buch. Hier wird der Wälzlagerstahl 1.3505 aka 52100 dem legierungsgleichen Werkzeugstahl 1.2067 gegenübergestellt.

Roman beschreibt den Zusammenhang wie folgt:

„Die Legierung 100 Cr 6 dient als gutes Beispiel, um zu zeigen, dass selbst innerhalb der gleichen Legierung ein gravierender Unterschied in der Gefügestruktur vorliegen kann. Im Stahlschlüssel sind unter ein- und derselben chemischen Zusammensetzung die Werkstoffnummern 1.2067 und 1.3505 zu finden. 1.2067 ist ein Werkzeugstahl, 1.3505 eine Legierung zur Lagerfertigung. Auch hier legt das Anforderungsprofil die notwendigen Werkstoffeigenschaften fest. Wie bei feinen Schneiden wird auch bei Lagern eine hohe Härte und Zähigkeit vom Werkstoff verlangt, dazu eine sehr gleichmäßige homogene Verteilung der Hartphasen. Dieser zufälligen Übereinstimmung ist es zu verdanken, dass der Stahl 1.3505 sich ausgezeichnet zur Herstellung von feinschneidigen und schneidhaltigen Klingen eignet, ohne dass er dafür entworfen wurde.

Wegen der hohen technischen Anforderungen an die Werkstoffqualität bei Kugellagern wird beim Werkstoff 1.3505 ein besonders hohes Maß an Aufmerksamkeit auf die Rohstahlerzeugung gelegt. Für Reinheit und Homogenität gelten besonders hohe Maßstäbe. Die Verteilung der Karbide im Material ist besonders gleichmäßig. Der Gehalt an unerwünschten Eisenbegleitern wie Schwefel, Phosphor und Silizium ist besonders gering.

……. Ein Test der Schneidkantenstabilität von 1.2067 im Vergleich zu 1.3505 fällt dementsprechend enttäuschend aus.“

U. Gerfin hat das hier im Forum folgendermaßen kommentiert:

„In Romans Buch sind Gefügeaufnahmen beider Stähle einander gegenübergestellt (S. 167). Da erscheint der Unterschied geradezu erschreckend. Während die Wälzlagerqualität gleichmäßig verteilte Karbide mit max. 2-3 my-meist kleiner- aufweist, sind bei der Werkzeugstahlvariante Karbidzeilen und ein "Wacker" von gut 25 my zu sehen. Auch die Form der Karbide unterscheidet sich etwas. Die des Wälzlagerstahls sind ziemlich einheitlich rundlich, die des Werkzeugstahls unregelmäßig länglich.

Die Unterschiede beruhen auf den unterschiedlichen Herstellungsverfahren. Wälzlagerstähle werden traditionell mit den feinsten Techniken hergestellt-hier vermutlich im Elektro-Schlacke-Umschmelzverfahren- um ein homogenes, feines Gefüge zu garantieren, während beim Werkzeugstahl auch kostengünstigere Herstellungsverfahren in Anwendung kommen.“

Mal was schneiden …

Ich hab‘ mal meine Holzvorräte durchgesehen und zu einem übel verkrusteten Eukalyptus gegriffen, mich an ein schön ruhiges Plätzchen ans Meer begeben und in aller Ruhe vor mich hin geschnitten. Wobei diese durch die Tatsache gestört wurde, daß die Rinde sich extrem widerborstig gebärdete.

Es ratterte und knusperte mehr als das es schnitt. Irgendwann war sie runter und es ging flüssiger von der Hand. Ganz wohl war mir am Ende nicht. Als ich zurück im Roadhouse war und die Klinge gereinigt hatte, bekam ich die Quittung. Es ruckelte auf dem Daumennagel.

Ok, war zu viel des Guten. Mit ein paar leichten Zügen über den Sinter und etwas Schleifleinen war die Angelegenheit aber schnell wieder erledigt. Wenig später - ich kann es halt nicht lassen - habe ich noch etwas nachgelegt und die Fase komplett ballig geschliffen. Und über das Rauh-Holz nachgedacht. War es wirklich zu viel des Guten? Oder stimmte was mit dem 52100 nicht?

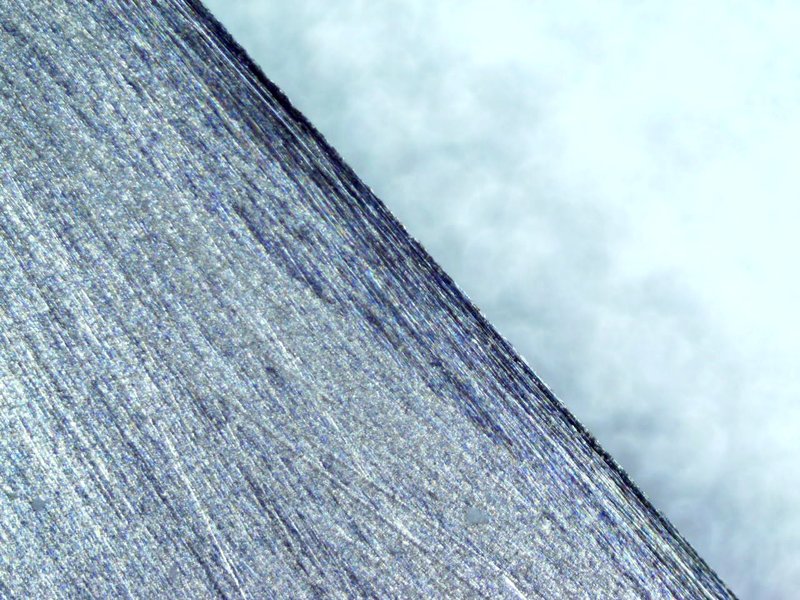

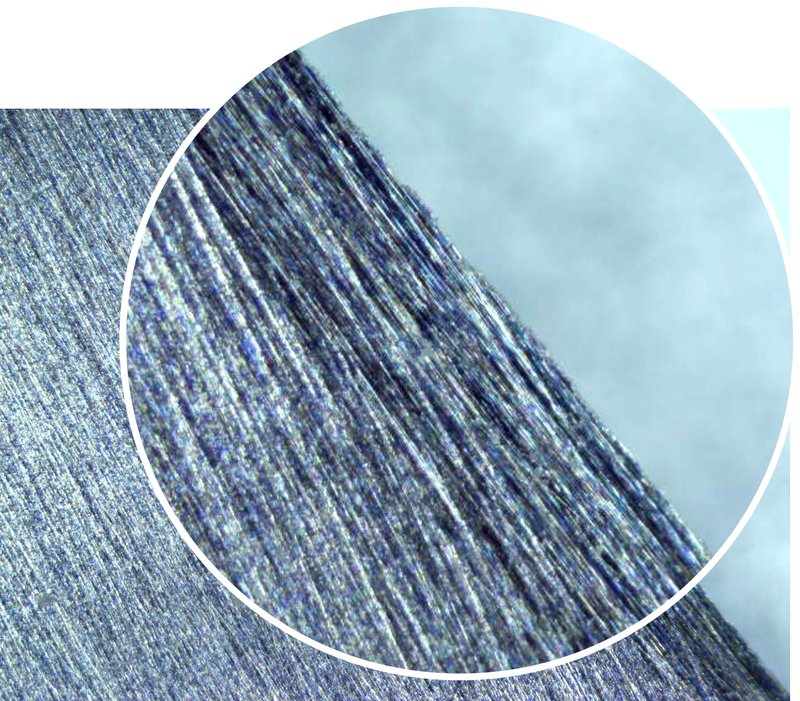

Es war noch was da von der Charge. Und da lagen ja noch ein paar andere Paras bereit ! Hab‘ mir dann das Military 52100 und das Para Millie S110V geschnappt und beide auf das Problemmaterial losgelassen. Mit demselben Ergebnis: Es ruckelte! Mikroskopaufnahmen von den Ausbrüchen in den beiden Klingen hab‘ ich in diesem thread kürzlich mal vorgestellt.

! Hab‘ mir dann das Military 52100 und das Para Millie S110V geschnappt und beide auf das Problemmaterial losgelassen. Mit demselben Ergebnis: Es ruckelte! Mikroskopaufnahmen von den Ausbrüchen in den beiden Klingen hab‘ ich in diesem thread kürzlich mal vorgestellt.

Nachdem die Schäden behoben waren - auch hier kein ernsthaftes Problem btw - mußte das Para Millie 52100 mit der mittlerweile balligen Fase nochmal ran. Und da mittlerweile klar war, daß die „Problemhölzer“ wohl besser ausscheiden, kam wieder einfaches „gut abgehangenes“ Eukalyptus zum Einsatz. Wie erhofft und erwartet gab es diesmal kein Problem.

Was die „Problemhölzer“ anbetrifft, hat mir das keine Ruhe gelassen und ich bin am nächsten Tag zurück an den Ort, wo ich sie aufgegabelt hatte. Die Angelegenheit erklärt sich wie folgt. Es kommt im Sommer immer wieder zu Waldbränden in Portugal. Große Flächen brennen komplett ab. In den Randbereichen werden Bäume sozusagen geröstet, aber brennen nicht weg.

Das Material, das ich aufgegriffen hatte (Bilder 07, 11 und 12), stammt offensichtlich von einem dieser „Rostbraten“. Ich habe mal ein Bild (Nummer 15) von einem solchen Stamm eingestellt. Man sieht die dunkelbraune Kruste, die zudem vom ausgehärteten teerhaltigen Harz des Eukalyptus durchtränkt ist. Wirkt auf Messerklingen wie Kacheln aus Acryl. Rattattattat! Kein Wunder also …

Als ich am Abend die Füße hochgelegt hatte, mir die Angelegenheit noch einmal in ihrer Gesamtheit durch den Kopf ging und klar war, daß mit dem 52100 alles in Ordnung ist, fiel mir Roman Landes wieder ein:

„Bei dem Stahl mit der Werkstoffnummer 1.3505 (Kugellagerstahl) wird aufgrund der feineren Werkstoffstruktur der Schneidenwinkel kleiner ausfallen als bei ATS-34 mit seinen im Vergleich großen und groben Karbiden. Einen Stahl ….wie zum Beispiel 1.3505 mit einer größeren Schartigkeit zu versehen oder einen stumpfen Schneidenwinkel anzubringen …. ist … eine Verschwendung. Das Potential eines solchen Stahles liegt in der Druckschnittfähigkeit und damit in der Bereitstellung besonders feiner stabiler Schneiden.“

Genau, STUMPFER Schneidenwinkel - was für eine Verschwendung . Und ich hab‘ mich auf den „Jakobsweg“ begeben. Die Verwandlung der Klinge des Para Millie 52100 von Flachschliff mit V-Fase, 30 Grad Gesamtschneidenwinkel und 0,5 mm hinter der Wate hat gedauert. Ich hab‘ die Werte schlicht halbiert. Die Klinge ist jetzt durchgehend ballig auf Null mit 0,25 mm hinter der Wate und einem Gesamtschneidenwinkel von 15 Grad. Die größte Mühe hat am Ende die Politur der Klingenflanken gemacht. Nur der Spyder ist jetzt etwas blasser als zuvor

. Und ich hab‘ mich auf den „Jakobsweg“ begeben. Die Verwandlung der Klinge des Para Millie 52100 von Flachschliff mit V-Fase, 30 Grad Gesamtschneidenwinkel und 0,5 mm hinter der Wate hat gedauert. Ich hab‘ die Werte schlicht halbiert. Die Klinge ist jetzt durchgehend ballig auf Null mit 0,25 mm hinter der Wate und einem Gesamtschneidenwinkel von 15 Grad. Die größte Mühe hat am Ende die Politur der Klingenflanken gemacht. Nur der Spyder ist jetzt etwas blasser als zuvor  …

…

Die anschließende „Jungfernfahrt“ auf Standard-Eukalyptus hat das Messerchen mittlerweile zum wiederholten Mal anstands- und blessurenlos absolviert. Auch mikroskopisch gesehen …

Spyderco Para Military 52100 (Distributor Exclusive)

52100 aka 1.3505 - C: 1,0 Cr: 1,5 Si: 0,25 Mn: 0,35

Gesamtlänge geöffnet: 209 mm

Länge geschlossen: 122 mm

Klingenlänge: 87 mm (80 mm scharf, die Schneidfase entlang gemessen)

Klingenstärke: 3,68 mm, am Logo noch 3,3 mm, dann kontinuierlich abnehmend (distal tapered blade), 1 cm vor der Spitze noch 1,3 mm

Klingenhöhe: 31,9 mm max., zur Spitze hin auf Null zulaufend

Klingenmaterial: Wälzlagerstahl 52100, +/- 62 HRC

Klingen-Design: Clip Point, Jimpings am Klingenrücken und am Fuß des Ricasso, Flachschliff mit V-Fase, Gesamtschneidenwinkel 30 Grad, dezent quersatiniert (Werksgeometrie)

Arretierung: Compression Lock

Griffhöhe: zwischen max. 29 über 22 (vorne), 28 über 24,5 (Mitte) und 24,5 mm (hinten)

Griffstärke: 11,45 mm

Griffstärke mit Clip: 16,6 mm max.

Griffmaterial: Dark Grey Peel-Ply Carbon Fiber

Clip: 4fach montierbar

Achsschraube: Torx T10

3 Clipschrauben: Torx T6

2 Griffschrauben je Seite: Torx T8

Stoppin und 1 Stand Off am Klingenrücken von 5 mm, Stand Off am Griffende (Lanyard Hole) 9,4 mm

Washer: Bronze

Spyderhole: 14 mm

Gewicht: 105 Gramm

Lanyardhole: 6,3 mm

Produktionsdatum: HQ = 08/17

H.L. Dalis Distributor Exclusive, Limited Run (Military 52100 war Sprint Run 1000)

Auf dem "Jakobsweg" ....

Die Jukebox mit den Pretty Things - “Sickle Clowns”

Aus - tagsüber - sunny Monte Gordo

R’n’R

Ed Fowler

Moin,

ich mag Para Millies! Darum hab‘ ich schon vier. Dies ist das fünfte. Funktionalität und Performance sind für meine Belange top. Für ein Serienmesser

Wenngleich ich als Nonplusultra einer Klinge schlank balligen Wolframstahl mit den Maßen 2,8 mm Klingenstärke, 0,3 mm hinter der Wate und Gesamtschneidenwinkel 20 Grad ansehe, kann ich den Para Millies ein Menge abgewinnen.

Was die Maße angeht - sie sind insbesondere dann von Relevanz, wenn das Messer irgendwo durch muß. Eine Möhre, ein Schilfrohr durchtrennen, da lauert die Wahrheit hinter der Wate. Was danach kommt, hat auch ein Wörtchen mitzureden.

Bleibt man überwiegend an der Oberfläche - schnitzen, abschälen - ist insbesondere der Gesamtschneidenwinkel relevant. Und die Schärfe der Klinge. 30 Grad, wie sie Golden bei den Para Millies anlegt, passen mir da durchaus in den Kram. Und wenn man sich bissi aufs Schärfen versteht, kriegt man auch „moderne“ Stähle auf fabelhafte Schärfe.

Nach meiner Erfahrung ist es dann auch im Prinzip wurscht, ob man zu CPM S30V, CPM S110V, CPM M4 oder CPM Cru-Wear greift. Im Prinzip

…

…Wenn man das dann weiß, kann man sich getrost hinlegen und sich anderen Dingen zuwenden. Stellt sich die Frage: „Und wieso jetzt noch ein Para Millie Nummer 5 - mit einer Klinge aus Wälzlagerstahl 52100??“ Nun, wie gesagt - therapieresistente Para Noia. Erstens. Zweitens ist es nicht ganz so einfach.

Denn wie wir ja wissen, ist in der Theorie eine feine STABILE Schneide neben der Geometrie zu einem nicht unerheblichen Teil davon abhängig, ob der Stahl sie auch halten kann. Ob er tough oder eher brittle ist ...

Hochlegierte Stähle - auch wenn die Pulvermetallurgie hier entgegenhält - neigen dazu, weniger zäh zu sein. Je härter sie sind, desto problematischer wird es. Und wenn in der Matrix fette Karbide eingebettet sind - möglichst ungleichmäßig verteilt - bricht einem bei starker Belastung (ich meine nicht Überbeanspruchung) schon mal ein Zacken aus der Krone.

Je größer die Karbide, desto größer der Zacken. Und umso mehr muß anschließend bei der Reparatur von der Schneide abgetragen werden, um sie wieder zu schließen. Es ist also durchaus erstrebenswert, einen Stahl zu verwenden, der bei guter Schnitthaltigkeit ausreichend zäh ist. Damit gar nicht erst was ausbricht. Und dessen Karbide möglichst klein und gut verteilt sind, damit im Falle eines Falles der Schaden möglichst gering ist. Womit wir beim 52100 wären!

Wälzlagerstahl 52100 aka 1.3505

52100 aka 1.3505 aka 100Cr6 - C: 1,0 Cr: 1,5 Si: 0,25 Mn: 0,35

Was die Karbidgröße angeht, finden wir im Buch von Roman Landes „Messerklingen und Stahl“ auf der Seite 59 dazu eine Grafik mit folgendem Inhalt:

(Anmerkung: 1 µm = 1 Mikrometer oder Mikron = 0,001 Millimeter)

1.2379, 1.2080, 1.2436, 1.2601 = 30-60 µm

ATS-34, BG-42, 1.2125, 1.2601 = 15-30 µm

CPM 420V, Elmax, 1.2838 = 5-15 µm

1.2436, 1.2562, 1.4116, CPM M4 = 3-5 µm

52100, AEB-L, 13C26, 1.2008 = 0,2-2,5 µm

Die aufgezeigten Unterschiede sind erheblich und 52100 glänzt mit seinen Werten. Und das nicht nur bezüglich der Korngröße. Auch die Kornstruktur ist für eine Klinge von Vorteil. Das wird deutlich anhand einer Grafik auf dem Kennfeld-Datenblatt auf Seite 167 in Romans Buch. Hier wird der Wälzlagerstahl 1.3505 aka 52100 dem legierungsgleichen Werkzeugstahl 1.2067 gegenübergestellt.

Roman beschreibt den Zusammenhang wie folgt:

„Die Legierung 100 Cr 6 dient als gutes Beispiel, um zu zeigen, dass selbst innerhalb der gleichen Legierung ein gravierender Unterschied in der Gefügestruktur vorliegen kann. Im Stahlschlüssel sind unter ein- und derselben chemischen Zusammensetzung die Werkstoffnummern 1.2067 und 1.3505 zu finden. 1.2067 ist ein Werkzeugstahl, 1.3505 eine Legierung zur Lagerfertigung. Auch hier legt das Anforderungsprofil die notwendigen Werkstoffeigenschaften fest. Wie bei feinen Schneiden wird auch bei Lagern eine hohe Härte und Zähigkeit vom Werkstoff verlangt, dazu eine sehr gleichmäßige homogene Verteilung der Hartphasen. Dieser zufälligen Übereinstimmung ist es zu verdanken, dass der Stahl 1.3505 sich ausgezeichnet zur Herstellung von feinschneidigen und schneidhaltigen Klingen eignet, ohne dass er dafür entworfen wurde.

Wegen der hohen technischen Anforderungen an die Werkstoffqualität bei Kugellagern wird beim Werkstoff 1.3505 ein besonders hohes Maß an Aufmerksamkeit auf die Rohstahlerzeugung gelegt. Für Reinheit und Homogenität gelten besonders hohe Maßstäbe. Die Verteilung der Karbide im Material ist besonders gleichmäßig. Der Gehalt an unerwünschten Eisenbegleitern wie Schwefel, Phosphor und Silizium ist besonders gering.

……. Ein Test der Schneidkantenstabilität von 1.2067 im Vergleich zu 1.3505 fällt dementsprechend enttäuschend aus.“

U. Gerfin hat das hier im Forum folgendermaßen kommentiert:

„In Romans Buch sind Gefügeaufnahmen beider Stähle einander gegenübergestellt (S. 167). Da erscheint der Unterschied geradezu erschreckend. Während die Wälzlagerqualität gleichmäßig verteilte Karbide mit max. 2-3 my-meist kleiner- aufweist, sind bei der Werkzeugstahlvariante Karbidzeilen und ein "Wacker" von gut 25 my zu sehen. Auch die Form der Karbide unterscheidet sich etwas. Die des Wälzlagerstahls sind ziemlich einheitlich rundlich, die des Werkzeugstahls unregelmäßig länglich.

Die Unterschiede beruhen auf den unterschiedlichen Herstellungsverfahren. Wälzlagerstähle werden traditionell mit den feinsten Techniken hergestellt-hier vermutlich im Elektro-Schlacke-Umschmelzverfahren- um ein homogenes, feines Gefüge zu garantieren, während beim Werkzeugstahl auch kostengünstigere Herstellungsverfahren in Anwendung kommen.“

Mal was schneiden …

Ich hab‘ mal meine Holzvorräte durchgesehen und zu einem übel verkrusteten Eukalyptus gegriffen, mich an ein schön ruhiges Plätzchen ans Meer begeben und in aller Ruhe vor mich hin geschnitten. Wobei diese durch die Tatsache gestört wurde, daß die Rinde sich extrem widerborstig gebärdete.

Es ratterte und knusperte mehr als das es schnitt. Irgendwann war sie runter und es ging flüssiger von der Hand. Ganz wohl war mir am Ende nicht. Als ich zurück im Roadhouse war und die Klinge gereinigt hatte, bekam ich die Quittung. Es ruckelte auf dem Daumennagel.

Ok, war zu viel des Guten. Mit ein paar leichten Zügen über den Sinter und etwas Schleifleinen war die Angelegenheit aber schnell wieder erledigt. Wenig später - ich kann es halt nicht lassen - habe ich noch etwas nachgelegt und die Fase komplett ballig geschliffen. Und über das Rauh-Holz nachgedacht. War es wirklich zu viel des Guten? Oder stimmte was mit dem 52100 nicht?

Es war noch was da von der Charge. Und da lagen ja noch ein paar andere Paras bereit

Nachdem die Schäden behoben waren - auch hier kein ernsthaftes Problem btw - mußte das Para Millie 52100 mit der mittlerweile balligen Fase nochmal ran. Und da mittlerweile klar war, daß die „Problemhölzer“ wohl besser ausscheiden, kam wieder einfaches „gut abgehangenes“ Eukalyptus zum Einsatz. Wie erhofft und erwartet gab es diesmal kein Problem.

Was die „Problemhölzer“ anbetrifft, hat mir das keine Ruhe gelassen und ich bin am nächsten Tag zurück an den Ort, wo ich sie aufgegabelt hatte. Die Angelegenheit erklärt sich wie folgt. Es kommt im Sommer immer wieder zu Waldbränden in Portugal. Große Flächen brennen komplett ab. In den Randbereichen werden Bäume sozusagen geröstet, aber brennen nicht weg.

Das Material, das ich aufgegriffen hatte (Bilder 07, 11 und 12), stammt offensichtlich von einem dieser „Rostbraten“. Ich habe mal ein Bild (Nummer 15) von einem solchen Stamm eingestellt. Man sieht die dunkelbraune Kruste, die zudem vom ausgehärteten teerhaltigen Harz des Eukalyptus durchtränkt ist. Wirkt auf Messerklingen wie Kacheln aus Acryl. Rattattattat! Kein Wunder also …

Als ich am Abend die Füße hochgelegt hatte, mir die Angelegenheit noch einmal in ihrer Gesamtheit durch den Kopf ging und klar war, daß mit dem 52100 alles in Ordnung ist, fiel mir Roman Landes wieder ein:

„Bei dem Stahl mit der Werkstoffnummer 1.3505 (Kugellagerstahl) wird aufgrund der feineren Werkstoffstruktur der Schneidenwinkel kleiner ausfallen als bei ATS-34 mit seinen im Vergleich großen und groben Karbiden. Einen Stahl ….wie zum Beispiel 1.3505 mit einer größeren Schartigkeit zu versehen oder einen stumpfen Schneidenwinkel anzubringen …. ist … eine Verschwendung. Das Potential eines solchen Stahles liegt in der Druckschnittfähigkeit und damit in der Bereitstellung besonders feiner stabiler Schneiden.“

Genau, STUMPFER Schneidenwinkel - was für eine Verschwendung

. Und ich hab‘ mich auf den „Jakobsweg“ begeben. Die Verwandlung der Klinge des Para Millie 52100 von Flachschliff mit V-Fase, 30 Grad Gesamtschneidenwinkel und 0,5 mm hinter der Wate hat gedauert. Ich hab‘ die Werte schlicht halbiert. Die Klinge ist jetzt durchgehend ballig auf Null mit 0,25 mm hinter der Wate und einem Gesamtschneidenwinkel von 15 Grad. Die größte Mühe hat am Ende die Politur der Klingenflanken gemacht. Nur der Spyder ist jetzt etwas blasser als zuvor

. Und ich hab‘ mich auf den „Jakobsweg“ begeben. Die Verwandlung der Klinge des Para Millie 52100 von Flachschliff mit V-Fase, 30 Grad Gesamtschneidenwinkel und 0,5 mm hinter der Wate hat gedauert. Ich hab‘ die Werte schlicht halbiert. Die Klinge ist jetzt durchgehend ballig auf Null mit 0,25 mm hinter der Wate und einem Gesamtschneidenwinkel von 15 Grad. Die größte Mühe hat am Ende die Politur der Klingenflanken gemacht. Nur der Spyder ist jetzt etwas blasser als zuvor Die anschließende „Jungfernfahrt“ auf Standard-Eukalyptus hat das Messerchen mittlerweile zum wiederholten Mal anstands- und blessurenlos absolviert. Auch mikroskopisch gesehen …

Spyderco Para Military 52100 (Distributor Exclusive)

52100 aka 1.3505 - C: 1,0 Cr: 1,5 Si: 0,25 Mn: 0,35

Gesamtlänge geöffnet: 209 mm

Länge geschlossen: 122 mm

Klingenlänge: 87 mm (80 mm scharf, die Schneidfase entlang gemessen)

Klingenstärke: 3,68 mm, am Logo noch 3,3 mm, dann kontinuierlich abnehmend (distal tapered blade), 1 cm vor der Spitze noch 1,3 mm

Klingenhöhe: 31,9 mm max., zur Spitze hin auf Null zulaufend

Klingenmaterial: Wälzlagerstahl 52100, +/- 62 HRC

Klingen-Design: Clip Point, Jimpings am Klingenrücken und am Fuß des Ricasso, Flachschliff mit V-Fase, Gesamtschneidenwinkel 30 Grad, dezent quersatiniert (Werksgeometrie)

Arretierung: Compression Lock

Griffhöhe: zwischen max. 29 über 22 (vorne), 28 über 24,5 (Mitte) und 24,5 mm (hinten)

Griffstärke: 11,45 mm

Griffstärke mit Clip: 16,6 mm max.

Griffmaterial: Dark Grey Peel-Ply Carbon Fiber

Clip: 4fach montierbar

Achsschraube: Torx T10

3 Clipschrauben: Torx T6

2 Griffschrauben je Seite: Torx T8

Stoppin und 1 Stand Off am Klingenrücken von 5 mm, Stand Off am Griffende (Lanyard Hole) 9,4 mm

Washer: Bronze

Spyderhole: 14 mm

Gewicht: 105 Gramm

Lanyardhole: 6,3 mm

Produktionsdatum: HQ = 08/17

H.L. Dalis Distributor Exclusive, Limited Run (Military 52100 war Sprint Run 1000)

Auf dem "Jakobsweg" ....

Die Jukebox mit den Pretty Things - “Sickle Clowns”

Aus - tagsüber - sunny Monte Gordo

R’n’R

Zuletzt bearbeitet: