Günther

Mitglied

- Beiträge

- 1.219

Da es mir zur Zeit zu heiß zum Schmieden ist, werde ich zeigen wie ich ein Klappmesser mit Rückenfeder baue.

Ich muss dazu sagen das die Qualität der Bilder recht schlecht ist. Ich bin normalerweise schon kein besonders guter Fotograf, da ich hier aber zum Teil nach Arbeitsschluss in der Firma an den Messern arbeite, kann ich da nicht groß ausleuchten und mit Stativ arbeiten.

Auch bei mir in der Werkstatt ist mir der Aufwand zu groß, da so ein Beitrag ohnehin extrem viel Arbeit ist.

Ich werde versuchen durch meine Erklärungen die Fotos einigermaßen verständlich zu machen.

Das Messer soll für meinen Vater sein, parallel dazu baue ich ein kleineres für meine Mutter ( man will ja niemanden benachteiligen).

Die Angaben beziehen sich aber hauptsächlich auf das Größere.

Ich beginne damit die Umrisse von Klinge und Feder auf ein Stück 12C27 mit 3mm Stärke aufzuzeichnen, denn rostträge muss es für die Beiden auf alle Fälle sein.

Dann säge ich viereckig um die Klinge und schleife das Stück auf der Flachschleifmaschine auf 2,5mm herunter, was nicht ganz einfach ist, da die Bleche extrem verzogen sind, auch ein ausklopfen mit einem Kunststoffhammer hat nichts gebracht.

Ich werde später an der Klinge an jeder Seite Beilagscheiben mit 0,2mm Stärke beilegen, daher muss die Feder am Ende 2,9mm Stärke haben, die schleife ich nach dem Härten auf Maß.

Auf dem Bild auf dem das Kühlwasser eingeschaltet ist, habe ich zwei Blechstreifen beigelegt, da der Magnet nur minimal eingestellt ist und sonst das Werkstück beim Schleifen heraus fliegen würde.

Selbst nach dem plan schleifen sind die Teile immer noch sehr verzogen, ich fürchte, das gibt beim Härten Probleme.

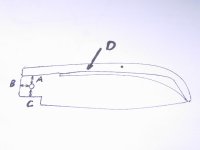

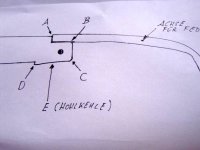

Bild 1 zeigt eine Handskizze ein- und ausgeklappt.

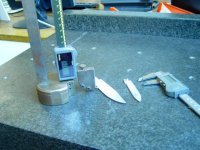

Bild 2 Umrisse auf 12C27

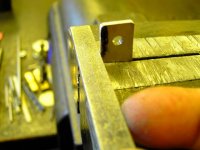

Bild 3 und 4 aufgespannt auf der Flachschleifmaschine

Diskussionen bitte hier: http://www.messerforum.net/showthread.php?p=292617#post292617

Ich muss dazu sagen das die Qualität der Bilder recht schlecht ist. Ich bin normalerweise schon kein besonders guter Fotograf, da ich hier aber zum Teil nach Arbeitsschluss in der Firma an den Messern arbeite, kann ich da nicht groß ausleuchten und mit Stativ arbeiten.

Auch bei mir in der Werkstatt ist mir der Aufwand zu groß, da so ein Beitrag ohnehin extrem viel Arbeit ist.

Ich werde versuchen durch meine Erklärungen die Fotos einigermaßen verständlich zu machen.

Das Messer soll für meinen Vater sein, parallel dazu baue ich ein kleineres für meine Mutter ( man will ja niemanden benachteiligen).

Die Angaben beziehen sich aber hauptsächlich auf das Größere.

Ich beginne damit die Umrisse von Klinge und Feder auf ein Stück 12C27 mit 3mm Stärke aufzuzeichnen, denn rostträge muss es für die Beiden auf alle Fälle sein.

Dann säge ich viereckig um die Klinge und schleife das Stück auf der Flachschleifmaschine auf 2,5mm herunter, was nicht ganz einfach ist, da die Bleche extrem verzogen sind, auch ein ausklopfen mit einem Kunststoffhammer hat nichts gebracht.

Ich werde später an der Klinge an jeder Seite Beilagscheiben mit 0,2mm Stärke beilegen, daher muss die Feder am Ende 2,9mm Stärke haben, die schleife ich nach dem Härten auf Maß.

Auf dem Bild auf dem das Kühlwasser eingeschaltet ist, habe ich zwei Blechstreifen beigelegt, da der Magnet nur minimal eingestellt ist und sonst das Werkstück beim Schleifen heraus fliegen würde.

Selbst nach dem plan schleifen sind die Teile immer noch sehr verzogen, ich fürchte, das gibt beim Härten Probleme.

Bild 1 zeigt eine Handskizze ein- und ausgeklappt.

Bild 2 Umrisse auf 12C27

Bild 3 und 4 aufgespannt auf der Flachschleifmaschine

Diskussionen bitte hier: http://www.messerforum.net/showthread.php?p=292617#post292617

Anhänge

Zuletzt bearbeitet: