App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Günther

Mitglied

- Beiträge

- 1.219

Da hab ich doch glatt was vergessen- die Fingernagelrille. Fotos hab ich gemacht, ist aber irgendwie durchgerutscht.

Vor dem Härten der Klinge wird diese mit einem Scheibenfräser angebracht.

Danke an Hobby das Du mich aufmerksam gemacht hast.

Vor dem Härten der Klinge wird diese mit einem Scheibenfräser angebracht.

Danke an Hobby das Du mich aufmerksam gemacht hast.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

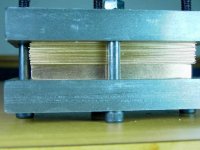

Bei der Feder habe ich vor dem Härten noch Übermaß gelassen, das schleife ich jetzt runter, genau auf die Stärke der Klinge plus Beilagscheiben (Washers) oder 0,01 bis 0,02mm darunter.

Fragen, Anregungen, usw. bitte hier:

http://www.messerforum.net/showthread.php?t=35471

Fragen, Anregungen, usw. bitte hier:

http://www.messerforum.net/showthread.php?t=35471

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Jetzt werden die Beilagscheiben ausgestanzt. Ich verwende 0,2mm Bronzeblech es funktioniert aber auch mit Teflonfolie.

Ich habe mir dazu zwei Lochstempel und passende Matrizen für eine Handspindelpresse gedreht.

Erst wird mit dem ersten Lochstempel ein Loch mit Durchmesser 4,70 in das Blech gestanzt.

Dann wird der andere Stempel und Matrize eingebaut. Bei diesem Stempel habe ich in der Mitte ein Loch gebohrt, und einen Fangstempel mit Durchmesser 4,70mm eingesetzt.

Dieser Fangstempel fährt in das zuvor gestanzte Loch und zentiriert dieses beim Ausstanzen.

Dadurch ist das Loch innen völlig zentrisch zur Außenkontur.

Ich habe mir dazu zwei Lochstempel und passende Matrizen für eine Handspindelpresse gedreht.

Erst wird mit dem ersten Lochstempel ein Loch mit Durchmesser 4,70 in das Blech gestanzt.

Dann wird der andere Stempel und Matrize eingebaut. Bei diesem Stempel habe ich in der Mitte ein Loch gebohrt, und einen Fangstempel mit Durchmesser 4,70mm eingesetzt.

Dieser Fangstempel fährt in das zuvor gestanzte Loch und zentiriert dieses beim Ausstanzen.

Dadurch ist das Loch innen völlig zentrisch zur Außenkontur.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Als Holz für die Griffschalen habe ich mich für Olive entschieden.

Den Block schneide ich mit der Kreissäge in Stücke.

Auf die Schalen klebe ich Kolefaserplatten (0,5mm) um den doch recht dünnen Schalen mehr Stabilität zu veleihen. Diesen Trick hab ich von Uli Hennicke abgeschaut. , der hat das hier im Forum mal gebracht.

, der hat das hier im Forum mal gebracht.

Den Block schneide ich mit der Kreissäge in Stücke.

Auf die Schalen klebe ich Kolefaserplatten (0,5mm) um den doch recht dünnen Schalen mehr Stabilität zu veleihen. Diesen Trick hab ich von Uli Hennicke abgeschaut.

, der hat das hier im Forum mal gebracht.

, der hat das hier im Forum mal gebracht.Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Um die Griffschalen später an den Platinen befestigen zu können müssen in die Platinen Gewinde gechnitten werden.

Ich werde 3 Stück M3 anbringen. Dazu wird die Bohrung angerissen, angekörnt und auf der Ständerbohrmaschine mit einem 2,5mm Spiralbohrer vorgebohrt.

Bevor ich das Gewinde einschneide, übertrage ich die Außenkontur der Platine auf die Griffschalen mit einer Reißnadel und säge sie mit Übermaß aus.

Dann spanne ich je eine Platine mit einer Griffschale zusammen und übertrage die zuvor angebrachten 2,5mm Bohrungen.

Ich werde 3 Stück M3 anbringen. Dazu wird die Bohrung angerissen, angekörnt und auf der Ständerbohrmaschine mit einem 2,5mm Spiralbohrer vorgebohrt.

Bevor ich das Gewinde einschneide, übertrage ich die Außenkontur der Platine auf die Griffschalen mit einer Reißnadel und säge sie mit Übermaß aus.

Dann spanne ich je eine Platine mit einer Griffschale zusammen und übertrage die zuvor angebrachten 2,5mm Bohrungen.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

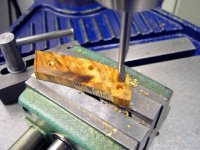

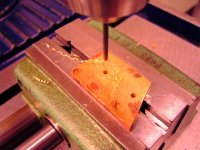

Dort wo die Griffschalen später mit den Backen zusammenstoßen, brauche ich einen geraden Übergang.

Dazu stecke ich die beiden Griffschalen mit Stiften über die zuvor angebrachten 2,5mm Bohrungen zusammen, spanne sie in den Schraubstock in der Fräse ünd überfräse das Ganze.

Dazu stecke ich die beiden Griffschalen mit Stiften über die zuvor angebrachten 2,5mm Bohrungen zusammen, spanne sie in den Schraubstock in der Fräse ünd überfräse das Ganze.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Die Bohrungen für die Schrauben werden dann mit 3,5mm Spieralbohrer aufgebohrt, damit die Schrauben auch durch gehen.

Dann bohre ich mit einem 6mm Spiralbohrer in die selben Bohrungen aber nur etwa 2mm tief.

Diese Bohrung ist die Führung für den Kanonenbohrer, mit dem ich jetzt die Bohrung weiter führe. Mit diesem Bohrer ist eine Bohrung mit einem flachen Boden möglich, damit die Schraubenköpfe später gut aufliegen.

Die linke Bohrung ist erst mit dem Spiralbohrer angesenkt, die beiden anderen sind fertig.

Dann bohre ich mit einem 6mm Spiralbohrer in die selben Bohrungen aber nur etwa 2mm tief.

Diese Bohrung ist die Führung für den Kanonenbohrer, mit dem ich jetzt die Bohrung weiter führe. Mit diesem Bohrer ist eine Bohrung mit einem flachen Boden möglich, damit die Schraubenköpfe später gut aufliegen.

Die linke Bohrung ist erst mit dem Spiralbohrer angesenkt, die beiden anderen sind fertig.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

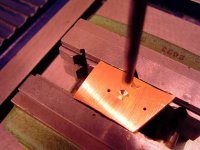

Nachdem das Messer im Groben fertig ist, geht´s an die Backen.

Dazu mache ich einen Barren Mokume aus Kupfer und Bronze, zumindest dachte ich das.

Da ich mehrere verschiedene Barren gemacht habe, bin ich nicht sicher, ob ich da nicht einen mit Kupfer und Messing erwischt habe da die Schichten zimlich Gelb aussehen.

Wird sich am fertigen Mokume zeigen.

Ich habe unten als erste Schicht ein Stärkeres Stück Kupfer aufgelegt um Arbeit zu sparen.

Verwendet man das Material z.B. als Zwinge oder Griffabschluss, sieht das stärkere Stück neben den dünnen Lagen ganz interessant aus, wenns so wie Hier Backen werden, wird die starke Lage einfach abgeschliffen.

Die Bilder zeigen den gespannten Barren,den Barren im Ofen und gleich nach dem öffnen der Folie, darunter sieht man die Aktivkohle glühen.

Dazu mache ich einen Barren Mokume aus Kupfer und Bronze, zumindest dachte ich das.

Da ich mehrere verschiedene Barren gemacht habe, bin ich nicht sicher, ob ich da nicht einen mit Kupfer und Messing erwischt habe da die Schichten zimlich Gelb aussehen.

Wird sich am fertigen Mokume zeigen.

Ich habe unten als erste Schicht ein Stärkeres Stück Kupfer aufgelegt um Arbeit zu sparen.

Verwendet man das Material z.B. als Zwinge oder Griffabschluss, sieht das stärkere Stück neben den dünnen Lagen ganz interessant aus, wenns so wie Hier Backen werden, wird die starke Lage einfach abgeschliffen.

Die Bilder zeigen den gespannten Barren,den Barren im Ofen und gleich nach dem öffnen der Folie, darunter sieht man die Aktivkohle glühen.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

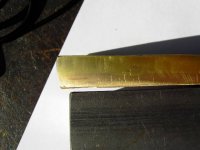

So sieht der Barren nach dem schleifen aus.

ca. 100x48x24mm und ca. 1,1kG schwer. Dann habe ich die Stärke auf ca. 10 mm reduziert. Dazu wird der Barren bei 650°C geglüht und in kaltem Wasser abgeschreckt.

Dadurch wird er weich und bearbeitbar und die Gefahr, das sich Lagen während der Bearbeitung lösen wird verringert.

Nach dem glühen wird so lange heruntergeschmiedet, bis sich das Material wieder merklich wehrt. Dann wird wieder geglüht und abgeschreckt, usw.

Dann überfräse ich die Kanten, da hier die Lagen am ehesten zum aufgehen neigen.

Dann schneide ich zwei Stücke, groß genug für die Backen vom Block.

ca. 100x48x24mm und ca. 1,1kG schwer. Dann habe ich die Stärke auf ca. 10 mm reduziert. Dazu wird der Barren bei 650°C geglüht und in kaltem Wasser abgeschreckt.

Dadurch wird er weich und bearbeitbar und die Gefahr, das sich Lagen während der Bearbeitung lösen wird verringert.

Nach dem glühen wird so lange heruntergeschmiedet, bis sich das Material wieder merklich wehrt. Dann wird wieder geglüht und abgeschreckt, usw.

Dann überfräse ich die Kanten, da hier die Lagen am ehesten zum aufgehen neigen.

Dann schneide ich zwei Stücke, groß genug für die Backen vom Block.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Ich habe die beiden Mokumestücke mit einem Meißel mehrfach strukturiert , überschmiedet und wieder weichgeglüht.

Dann hab ich die Backen auf ca. 4mm Stärke geschliffen, davon habe ich keine Bilder gemacht.

Als nächstes kommt einiges an hin und her beim Bohren der Backen, darum werde ich die Bilder einzeln einstellen.

darum werde ich die Bilder einzeln einstellen.

Zuerst werden in die Platinen zwei Bohrungen mit 2mm gebohrt, in die später M2,5 Gewinde geschnitten werden, um die Mokumebacken zu befestigen.

Dann wird die Mokumebacke mit einem Kantwist an der Platine festgeklemmt und zwar so, das die Kante von den Olivenholzbacken und dem Mokume genau zusammen stoßen.

Dann werden die beiden 2mm Bohrungen die ich zuvor in die Platinen bebohrt habe, in das Mokume übertragen.

Als nächstes bohre ich mit einem 4,6mm Bohrer durch die Achsbohrung der Platine in das Mokume, aber nicht durch, sondern nur etwa 3mm tief.

Dann hab ich die Backen auf ca. 4mm Stärke geschliffen, davon habe ich keine Bilder gemacht.

Als nächstes kommt einiges an hin und her beim Bohren der Backen,

darum werde ich die Bilder einzeln einstellen.

darum werde ich die Bilder einzeln einstellen. Zuerst werden in die Platinen zwei Bohrungen mit 2mm gebohrt, in die später M2,5 Gewinde geschnitten werden, um die Mokumebacken zu befestigen.

Dann wird die Mokumebacke mit einem Kantwist an der Platine festgeklemmt und zwar so, das die Kante von den Olivenholzbacken und dem Mokume genau zusammen stoßen.

Dann werden die beiden 2mm Bohrungen die ich zuvor in die Platinen bebohrt habe, in das Mokume übertragen.

Als nächstes bohre ich mit einem 4,6mm Bohrer durch die Achsbohrung der Platine in das Mokume, aber nicht durch, sondern nur etwa 3mm tief.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Dann wird die Bohrung, die ich mit 4,6mm angebohrt habe, mit 6mm aufgebohrt, und zwar so tief, das der Schraubenkopf der M3 Schrauben, die später durch die Achse gehen, versenkt ist.

Diese Bohrung wird danach noch mit einem 6mm Kanonenbohrer nachgfesenkt, um einen ebenen Boden zu haben.

So ist von der Achsschraube später nichts mehr zu sehen, was meiner Meinung nach besser aussieht.

Diese Bohrung wird danach noch mit einem 6mm Kanonenbohrer nachgfesenkt, um einen ebenen Boden zu haben.

So ist von der Achsschraube später nichts mehr zu sehen, was meiner Meinung nach besser aussieht.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Die 2mm Bohrungen in den Backen werden jetzt auf 3mm aufgebohrt, damit später auch die M2,5 Schrauben durch gehen.

Dann werden die Bohrungen mit einem 5mm Spiralbohrer angesenkt und mit einem 5mm Kanonenbohrer abgeflacht, genau wie zuvor bei der 6mm Bohrung nur von der anderen Seite, diese Schrauben sind später zu sehen.

In die Platinen werden noch die M2,5 Gewinde geschnitten.

Dann werden die Bohrungen mit einem 5mm Spiralbohrer angesenkt und mit einem 5mm Kanonenbohrer abgeflacht, genau wie zuvor bei der 6mm Bohrung nur von der anderen Seite, diese Schrauben sind später zu sehen.

In die Platinen werden noch die M2,5 Gewinde geschnitten.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

So, nachdem die Urlaubszeit vorbei ist und meine große wieder in den Kindergarten muss, komm ich auch wieder zu was.

Als nächstes wird das Messer völlig zusammengabaut udn die Außenkonturen am Bandschleifer geschliffen.

Rundherum wird ein Radius angebracht, damit es gut in der Hand liegt.

Davon hab ich die Bilder aber leider versehentlich gelöscht.

Dann wird von Hand mit Schleifpapier in verschiedenen Körnungen Das Mokume und die Holzbacken bis Körnung 800 geschliffen.

Die Lauffläche an der Feder über die die Klinge läuft wird bis Körnung 2000 geschliffen und später noch an der Polierscheibe auf Hochglanz gebracht.

Als nächstes wird das Messer völlig zusammengabaut udn die Außenkonturen am Bandschleifer geschliffen.

Rundherum wird ein Radius angebracht, damit es gut in der Hand liegt.

Davon hab ich die Bilder aber leider versehentlich gelöscht.

Dann wird von Hand mit Schleifpapier in verschiedenen Körnungen Das Mokume und die Holzbacken bis Körnung 800 geschliffen.

Die Lauffläche an der Feder über die die Klinge läuft wird bis Körnung 2000 geschliffen und später noch an der Polierscheibe auf Hochglanz gebracht.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Die Olivenholzschalen werden nach dem Satinieren mit ein paar Tropfen Wasser befeuchtet und wieder trocknen lassen.

Dadurch stellen sich die letzten Holzfasern auf und werden dann mit feiner Stahlwolle abpoliert.

Dieser Vorgang wird mehrfach wiederholt.

Dann wird die Oberfläche versiegelt.

Normalerweise tränke ich alle Holzgriffe in einer Mischung aus Tung und Orangenöl, Teilweise noch mit Leinöl in einem Großen Glas, aus dem ich die Luft heraus sauge.

Bei harten Hölzern bringt das aber nichts, da das Öl nicht eindringen kann.

Hier bringe ich auf die Oberfläche eine Mischung aus Leinöl, Bienenwachs und Karnauberwachs auf.

Das Zeug ist bei Zimmertemperatur etwas fester als Schuhcreme.

Ich streiche etwas davon auf und gehe dann mit dem Fön darüber dann lasse ich das Ganze über nacht eintrocknen und wische dann den Überstand ab.

Wenn alles trocken ist, wird mit zwei verschieden harten Scheiben und Pasten aufpoliert.

Dadurch stellen sich die letzten Holzfasern auf und werden dann mit feiner Stahlwolle abpoliert.

Dieser Vorgang wird mehrfach wiederholt.

Dann wird die Oberfläche versiegelt.

Normalerweise tränke ich alle Holzgriffe in einer Mischung aus Tung und Orangenöl, Teilweise noch mit Leinöl in einem Großen Glas, aus dem ich die Luft heraus sauge.

Bei harten Hölzern bringt das aber nichts, da das Öl nicht eindringen kann.

Hier bringe ich auf die Oberfläche eine Mischung aus Leinöl, Bienenwachs und Karnauberwachs auf.

Das Zeug ist bei Zimmertemperatur etwas fester als Schuhcreme.

Ich streiche etwas davon auf und gehe dann mit dem Fön darüber dann lasse ich das Ganze über nacht eintrocknen und wische dann den Überstand ab.

Wenn alles trocken ist, wird mit zwei verschieden harten Scheiben und Pasten aufpoliert.

Anhänge

Günther

Mitglied

- Beiträge

- 1.219

Die Mokumebacken werden in einer Mischung aus Amoniak und Salz geätzt.

Eigentlich sollte die Mischung heiß gemacht werden aber Amoniak ist echt ein übles Zeug.

Der stinkt in kaltem Zustand schon dermaßen, das ich keine Lust hatte, mit den heißen Dämpfen meine Wohnung zu verpesten.

Also hab ich die Backen in die kalte Mischung gelegt und weil sich nichts getan hat, über Nacht darin liegen lassen.

Am nächsten Tag waren die Backen ganz dunkel, war wohl doch zu lang.

Die schwarzen Backen mit 800er Schmirgelpapier überschliffen und gut is´.

Messer zusammen bauen, fertig Arbeit.

Mehr Bilder gibt´s hier:http://www.messerforum.net/showthread.php?p=307889#post307889

Eigentlich sollte die Mischung heiß gemacht werden aber Amoniak ist echt ein übles Zeug.

Der stinkt in kaltem Zustand schon dermaßen, das ich keine Lust hatte, mit den heißen Dämpfen meine Wohnung zu verpesten.

Also hab ich die Backen in die kalte Mischung gelegt und weil sich nichts getan hat, über Nacht darin liegen lassen.

Am nächsten Tag waren die Backen ganz dunkel, war wohl doch zu lang.

Die schwarzen Backen mit 800er Schmirgelpapier überschliffen und gut is´.

Messer zusammen bauen, fertig Arbeit.

Mehr Bilder gibt´s hier:http://www.messerforum.net/showthread.php?p=307889#post307889

Anhänge

Zuletzt bearbeitet:

Hallo,

das Messer ist wirklich wunderschön geworden! Vor allem das Mokume

Aber eine Frage hätt' ich noch:

In welchem Verhältnis muss ich Salz und Ammoniak mischen, um diesen tollen Gold-Schwarz-Kontrast zu erhalten?

Wir denn Messing genauso stark von der Mischung angegriffen wie Kupfer, oder wird das Ergebnis so gut wie Bronze-Kupfer-Mokume ?

Vielen dank schon mal für die Mühe!

das Messer ist wirklich wunderschön geworden! Vor allem das Mokume

Aber eine Frage hätt' ich noch:

In welchem Verhältnis muss ich Salz und Ammoniak mischen, um diesen tollen Gold-Schwarz-Kontrast zu erhalten?

Wir denn Messing genauso stark von der Mischung angegriffen wie Kupfer, oder wird das Ergebnis so gut wie Bronze-Kupfer-Mokume ?

Vielen dank schon mal für die Mühe!