Hallo,

wie schon in einem vorhergehenden Thread angekündigt, starte ich hiermit einen Thread über die Konstruktion/den Bau einer Exzenterpresse. Das Ziel soll am Ende natürlich eine funktionierende Exzenterpresse sein. Der Thread soll den Weg dahin widerspiegeln und vor allem lade ich zur regen Diskussion ein, sprich ich hoffe auf Hilfe um möglichst (grobe) Fehler zu vermeiden. Außerdem soll jeder, der sich auch so eine Presse bauen möchte, Denkanstösse bekommen.

Anstoß für das Projekt ist die Exzenterpresse von Dex, dem ich hiermit gleichzeitig für die "Vorführung" beim Treffen beim Markus danke, ihn aber auch etwas verfluche, da ich seit ein paar Wochen über (fast) nichts Anderes nachdenke.

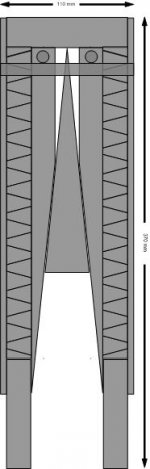

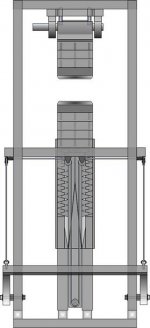

Folgende Eigenschaften soll die Exzenterpresse haben:

- leise im Betrieb

- möglichst klein und leicht (transportfähig; man möchte ja auch damit auf Schmiedetreffen fahren können)

- ca. 300mm maximales "Arbeitsfenster" (ich meine damit die max. Höhe/Breite des bearbeitbaren Teiles)

- Leistungsklasse in der Größe eines kleinen Luft-/Federhammer

- 120 - 150 Hübe pro Minute

- 5 - 10mm Hubhöhe

- während des Arbeiten schnell und leicht verstellbarer Abstand der Gesenke

- schnell und leicht austauschbare Gesenke

- geringe Materialkosten

- geringer Aufwand

- stabil (soll ja nicht gleich kaputt gehen)

Das sind mal die Eigenschaften, die ich mir so ausgedacht habe.

Anmerken möchte ich noch, dass ich im normalen Leben Informatiker bin und ich von Maschbau soviel Ahnung habe, wie die meisten Maschbauer vom Programmieren.

Danken möchte ich jetzt schon Günter Böhlke. Immer wenn wir uns treffen, diskutieren wir über dieses Projekt und reden uns die Köpfe heiß. Weiterhin hat er mir seine Hilfe und seine Schatzkammer für den Bau angeboten. Ohne ihn bräuchte ich an eine Realisierung erst gar nicht denken.

wie schon in einem vorhergehenden Thread angekündigt, starte ich hiermit einen Thread über die Konstruktion/den Bau einer Exzenterpresse. Das Ziel soll am Ende natürlich eine funktionierende Exzenterpresse sein. Der Thread soll den Weg dahin widerspiegeln und vor allem lade ich zur regen Diskussion ein, sprich ich hoffe auf Hilfe um möglichst (grobe) Fehler zu vermeiden. Außerdem soll jeder, der sich auch so eine Presse bauen möchte, Denkanstösse bekommen.

Anstoß für das Projekt ist die Exzenterpresse von Dex, dem ich hiermit gleichzeitig für die "Vorführung" beim Treffen beim Markus danke, ihn aber auch etwas verfluche, da ich seit ein paar Wochen über (fast) nichts Anderes nachdenke.

Folgende Eigenschaften soll die Exzenterpresse haben:

- leise im Betrieb

- möglichst klein und leicht (transportfähig; man möchte ja auch damit auf Schmiedetreffen fahren können)

- ca. 300mm maximales "Arbeitsfenster" (ich meine damit die max. Höhe/Breite des bearbeitbaren Teiles)

- Leistungsklasse in der Größe eines kleinen Luft-/Federhammer

- 120 - 150 Hübe pro Minute

- 5 - 10mm Hubhöhe

- während des Arbeiten schnell und leicht verstellbarer Abstand der Gesenke

- schnell und leicht austauschbare Gesenke

- geringe Materialkosten

- geringer Aufwand

- stabil (soll ja nicht gleich kaputt gehen)

Das sind mal die Eigenschaften, die ich mir so ausgedacht habe.

Anmerken möchte ich noch, dass ich im normalen Leben Informatiker bin und ich von Maschbau soviel Ahnung habe, wie die meisten Maschbauer vom Programmieren.

Danken möchte ich jetzt schon Günter Böhlke. Immer wenn wir uns treffen, diskutieren wir über dieses Projekt und reden uns die Köpfe heiß. Weiterhin hat er mir seine Hilfe und seine Schatzkammer für den Bau angeboten. Ohne ihn bräuchte ich an eine Realisierung erst gar nicht denken.