Prolog:

Man steckt ja oft in seiner Blase (wie man so seit einger Zeit sagt). Auch und gerade bei einer Passion. Messer sind da keine Ausnahme. Wenn man dann mal da raustritt, stellt man oft fest, dass man auch ganz anders klarkäme; konkret: mit viel weniger Messer und in Bezug auf gebaute Messer: es täte gut und gerne auch ein Serienteil. Wäre bei Weitem nicht so hübsch, aber ganz ehrlich: es ginge und würde die Funktionalität gar nicht mal so erheblich beeinträchtigen. Was natürlich oder Gott-sei-Dank keiner wirklich machen muss

...und manchmal ist es sogar auch doch anders.

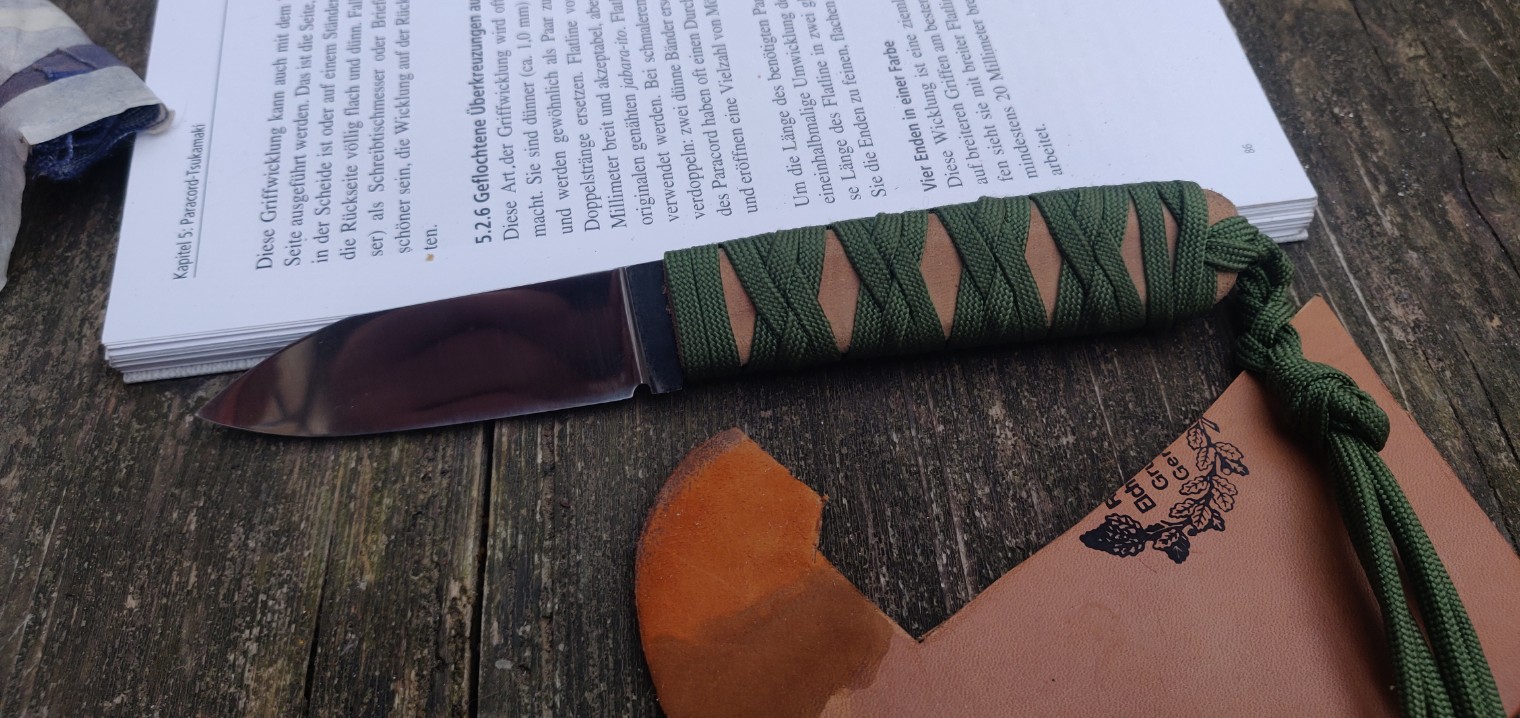

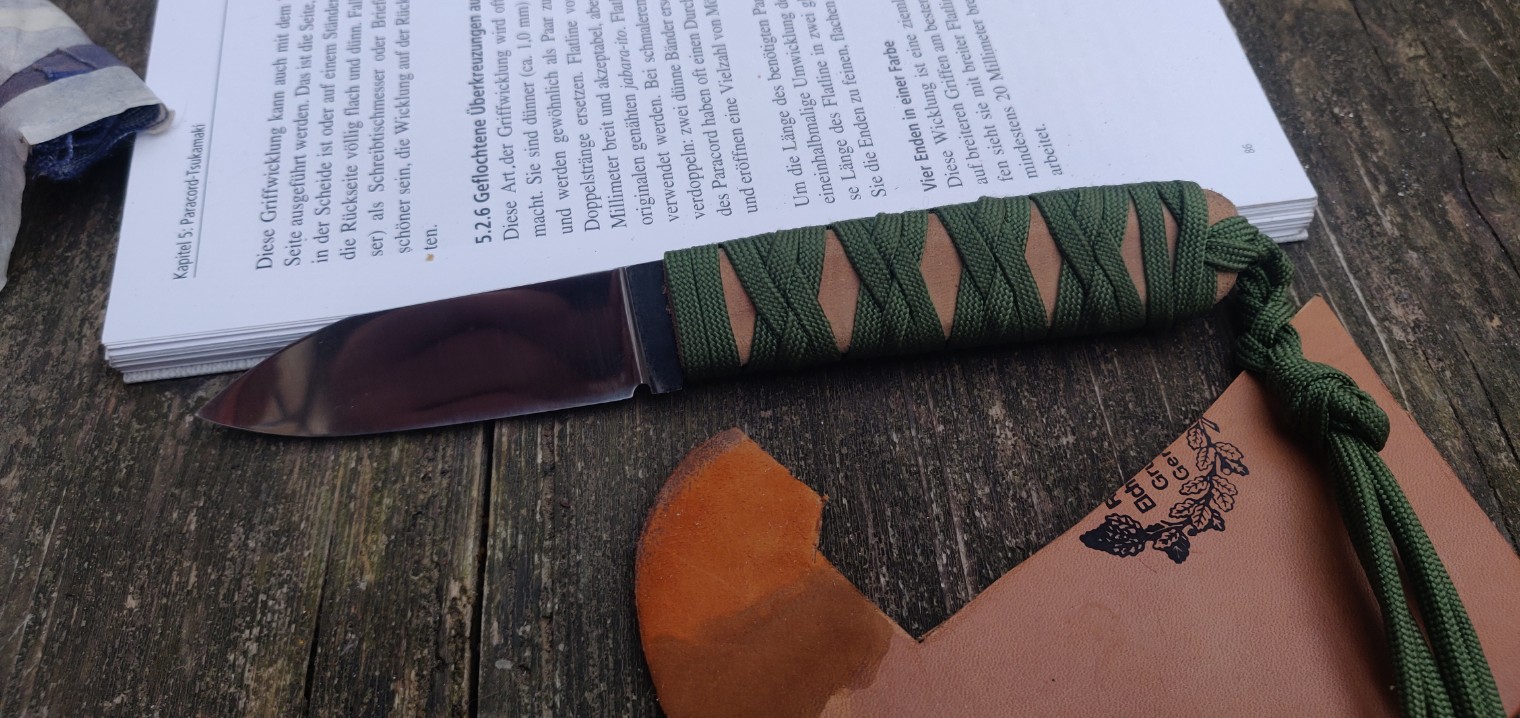

So kam vor einiger Zeit Besuch ins Haus, als ich gerade einen Messer-Versuch fertig machte:

Sattler von Beruf. Wir haben bisschen über Messer geredet und ich habe ihm ein paar Tage später ein paar Stücke Stahl vorbeigebracht (er macht sich hin und wieder ein paar spezielle Klingen selber). Im Anschluss dann irgendwann nochmal kurzer Austausch: das Zeug (unter anderem 1.2562) lässt sicht mit seinen Mitteln doch nicht so einfach verarbeiten und überhaupt: Halbmondmesser in guter Qualität wären heute nicht mehr gut zu kriegen. Er hatte eins von einem namhaften deutschen Hersteller, dass nicht ordentlich scharf zu bekommen wäre.

Ich habs mir mal mitgenommen und tatsächlich war der Schleifgrat sehr zäh und übel und letztendlich mit herkömmlicher Paste nicht wegzukriegen. Diamant half dann doch, aber ich war zum einen skeptisch was die Dauerhaftigkeit angeht und zum anderen war die Neugier geweckt, ob das nicht viel besser geht.

Also Schablone genommen, nachgedacht (wie bekommt man das Teil so eingespannt, dass man winkeltreu schärfen kann z.B.?), Material an den Start (1.2562 in 2mm Stärke) und dann losgelegt. Normalerweise liegt der Klingenrücken bei mir auf dem Schleiftisch am Band, aber das geht bei einem Halbmond ja nicht. Also mehr Freihandarbeit und ich war skeptisch, ob ich das gut (genug) hinbekomme. War dann doch nicht so schlimm - aber das anschließende Überschleifen per Hand hat sich etwas gezogen.

Härten war unspektakulär und selbst nach dem Anlassen war Glashärte gegeben:

Man sieht auch schon gleich die vielen Löcher mit Gewinde für die immer abnehmbaren Schalen - sonst klappt es mit dem Lansky nicht und das war ein wesentlicher Eckpunkt: eine präzise angelegte Schneide hält einfach viel besser und länger als eine, die man gerade so halbwegs scharf angelegt bekommt:

Man kann durch die Löcher auch wunderbar die Halterung des Schärfsystems an die Klinge schrauben. Das funzt ziemlich gut. Weiter gab es Micarta mit Schliff bis lediglich Korn 150. Ist nicht schön, aber greift sich samtig weich und generiert richtig gute Griffigkeit - kein Rutschen in/ aus der Hand. Der Schneidenwinkel liegt bei etwas über 30° und die Stärke bei etwas unter 0,3mm. Das flext gerade so noch in Ansätzen und mit recht viel Druck - sollte also nicht unnötig aus der Spur laufen beim Kurvenschneiden durch dickeres Leder.

Aber, wie schon geschrieben, Schönheit ist es nun nicht unbedingt geworden:

Nun war ich dann sehr gespannt, wie sich das gute Stück schlägt und beim 'Profi' ankommt. Das Feedback war schon zu Beginn recht positiv und im Lauf der Zeit noch mehr. Ich war skeptisch, ob der 1.2562 nicht eine Spur zu hart und karbidreich ist und im Lauf der harten Nutzung zu Mikroausbrüchen neigt, aber genau das Gegenteil war der Fall: das Zeug hält die Schneide richtig gut, behält die geschlossene Schneidkante gut zusammen und wie der Titel schon sagt ( Tungsten at its best): für so eine Aufgabe sind die W-Stähle geradezu prädestiniert.

Insofern hat sich dieses Mal das Bauen richtig 'bezahlt' gemacht. Manchmal kann man doch durch passgenaue Arbeit Sachen schaffen, die es so in Serie einfach nicht oder eher selten gibt - und das sind sehr 'coole' Momente des Messermachens

Da der 'Prototyp' ganz gut ankam, gab es dann etwas später die Frage, ob es nicht für die Auzubildende auch noch einmal so ein Messer geben könnte.

Also ging es noch einmal und mit etwas mehr ästhetischem Anspruch zur Sache:

Hier noch mit den VA-Kreuzschrauben und poliertem Griff (die blutrote Farbe ist schon sehr cool):

Die Schneidflanken schleifen sich durch die wechselnden Winkel nicht so hübsch wie eine normale Messerklinge, wo man sehr parallel arbeiten kann. Es geht aber und ich finde, man muss das nicht verstecken:

Nur der Griff war doch sehr rutschig in der polierten Form, also gab es wieder eine Mattierung mit Korn 150 auf den Seitenflächen - und dann hübschere Schrauben für die Schalen:

Auch noch nicht der Weisheit letzter Schluss, aber besser als V1 und funktional gibt es auch an diesem Exemplar bisher nichts auszusetzen.

Alles in allem eine klasse Sache. Es hat echt viel Spaß gemacht, sich was zu überlegen, es umzusetzen und dann noch mitzubekommen, dass es wunderbar in der Praxis seine Arbeit erledigt.

Viele Grüße!

Man steckt ja oft in seiner Blase (wie man so seit einger Zeit sagt). Auch und gerade bei einer Passion. Messer sind da keine Ausnahme. Wenn man dann mal da raustritt, stellt man oft fest, dass man auch ganz anders klarkäme; konkret: mit viel weniger Messer und in Bezug auf gebaute Messer: es täte gut und gerne auch ein Serienteil. Wäre bei Weitem nicht so hübsch, aber ganz ehrlich: es ginge und würde die Funktionalität gar nicht mal so erheblich beeinträchtigen. Was natürlich oder Gott-sei-Dank keiner wirklich machen muss

...und manchmal ist es sogar auch doch anders.

So kam vor einiger Zeit Besuch ins Haus, als ich gerade einen Messer-Versuch fertig machte:

Sattler von Beruf. Wir haben bisschen über Messer geredet und ich habe ihm ein paar Tage später ein paar Stücke Stahl vorbeigebracht (er macht sich hin und wieder ein paar spezielle Klingen selber). Im Anschluss dann irgendwann nochmal kurzer Austausch: das Zeug (unter anderem 1.2562) lässt sicht mit seinen Mitteln doch nicht so einfach verarbeiten und überhaupt: Halbmondmesser in guter Qualität wären heute nicht mehr gut zu kriegen. Er hatte eins von einem namhaften deutschen Hersteller, dass nicht ordentlich scharf zu bekommen wäre.

Ich habs mir mal mitgenommen und tatsächlich war der Schleifgrat sehr zäh und übel und letztendlich mit herkömmlicher Paste nicht wegzukriegen. Diamant half dann doch, aber ich war zum einen skeptisch was die Dauerhaftigkeit angeht und zum anderen war die Neugier geweckt, ob das nicht viel besser geht.

Also Schablone genommen, nachgedacht (wie bekommt man das Teil so eingespannt, dass man winkeltreu schärfen kann z.B.?), Material an den Start (1.2562 in 2mm Stärke) und dann losgelegt. Normalerweise liegt der Klingenrücken bei mir auf dem Schleiftisch am Band, aber das geht bei einem Halbmond ja nicht. Also mehr Freihandarbeit und ich war skeptisch, ob ich das gut (genug) hinbekomme. War dann doch nicht so schlimm - aber das anschließende Überschleifen per Hand hat sich etwas gezogen.

Härten war unspektakulär und selbst nach dem Anlassen war Glashärte gegeben:

Man sieht auch schon gleich die vielen Löcher mit Gewinde für die immer abnehmbaren Schalen - sonst klappt es mit dem Lansky nicht und das war ein wesentlicher Eckpunkt: eine präzise angelegte Schneide hält einfach viel besser und länger als eine, die man gerade so halbwegs scharf angelegt bekommt:

Man kann durch die Löcher auch wunderbar die Halterung des Schärfsystems an die Klinge schrauben. Das funzt ziemlich gut. Weiter gab es Micarta mit Schliff bis lediglich Korn 150. Ist nicht schön, aber greift sich samtig weich und generiert richtig gute Griffigkeit - kein Rutschen in/ aus der Hand. Der Schneidenwinkel liegt bei etwas über 30° und die Stärke bei etwas unter 0,3mm. Das flext gerade so noch in Ansätzen und mit recht viel Druck - sollte also nicht unnötig aus der Spur laufen beim Kurvenschneiden durch dickeres Leder.

Aber, wie schon geschrieben, Schönheit ist es nun nicht unbedingt geworden:

Nun war ich dann sehr gespannt, wie sich das gute Stück schlägt und beim 'Profi' ankommt. Das Feedback war schon zu Beginn recht positiv und im Lauf der Zeit noch mehr. Ich war skeptisch, ob der 1.2562 nicht eine Spur zu hart und karbidreich ist und im Lauf der harten Nutzung zu Mikroausbrüchen neigt, aber genau das Gegenteil war der Fall: das Zeug hält die Schneide richtig gut, behält die geschlossene Schneidkante gut zusammen und wie der Titel schon sagt ( Tungsten at its best): für so eine Aufgabe sind die W-Stähle geradezu prädestiniert.

Insofern hat sich dieses Mal das Bauen richtig 'bezahlt' gemacht. Manchmal kann man doch durch passgenaue Arbeit Sachen schaffen, die es so in Serie einfach nicht oder eher selten gibt - und das sind sehr 'coole' Momente des Messermachens

Da der 'Prototyp' ganz gut ankam, gab es dann etwas später die Frage, ob es nicht für die Auzubildende auch noch einmal so ein Messer geben könnte.

Also ging es noch einmal und mit etwas mehr ästhetischem Anspruch zur Sache:

Hier noch mit den VA-Kreuzschrauben und poliertem Griff (die blutrote Farbe ist schon sehr cool):

Die Schneidflanken schleifen sich durch die wechselnden Winkel nicht so hübsch wie eine normale Messerklinge, wo man sehr parallel arbeiten kann. Es geht aber und ich finde, man muss das nicht verstecken:

Nur der Griff war doch sehr rutschig in der polierten Form, also gab es wieder eine Mattierung mit Korn 150 auf den Seitenflächen - und dann hübschere Schrauben für die Schalen:

Auch noch nicht der Weisheit letzter Schluss, aber besser als V1 und funktional gibt es auch an diesem Exemplar bisher nichts auszusetzen.

Alles in allem eine klasse Sache. Es hat echt viel Spaß gemacht, sich was zu überlegen, es umzusetzen und dann noch mitzubekommen, dass es wunderbar in der Praxis seine Arbeit erledigt.

Viele Grüße!