Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Boas,

sehen wir uns die (Möhren-Keilwinkel-)Parameter, die entscheidend für die Schneidfähigkeit einer Klinge sind, im einzelnen noch einmal an: Es sind - nach Roman Landes - im wesentlichen drei:

1. Die Geometrie

2. Der Stahl

3. Die Wärmebehandlung

Für die Analyse nehmen wir uns das ballige Damast-Messer „Niob“ von Eckhard Schmoll und das Spyderco Caly 3.5 ZDP189 zur Hand. Die Wärmebehandlung nehmen wir mal als erstes, und gehen davon aus, daß sie hier vorrangig nicht von essentieller Bedeutung ist. Ferner nehmen wir mal an, daß Spyderco und AchimW/Eckhard Schmoll die im Griff haben …

…

Zum Stahl ist zu sagen, daß es sich in beiden Fällen um Edelstähle handelt - einmal um ZDP189 und einmal um SB1/440B. Also kein Vorteil eines der Messer durch extrem fein ausschleifbare Schneide, wie sie niedrig legierter Carbonstahl bieten würde. Wer Probleme mit dem Vergleich hat, kann sich anstelle des Caly 3.5 auch das Para-Mili2 mit S30V vor Augen halten. Am Ende zeigen beide/alle drei Kandidaten vor dem Möhrentest beim Schnitt in ein freihändig gehaltenes Blatt Papier, daß sie - ganz unwissenschaftlich betrachtet - vergleichbar scharf geschliffen sind.

Bleibt für das Möhren-Theater als DIE relevante Größe („wesentliche Parameter“) die Geometrie. Und die wird wiederum bestimmt durch

1. Den Schneidenwinkel

Dieser ist wesentlich abhängig vom Werkstoff - wobei ein kleiner (möglichst spitzer) Schneidenwinkel zu einem besseren Eindringungsvermögen in das Schnittgut bzw. besserer Schneidfähigkeit führt

2. Die Schärfe

Die Schärfe (Breite der Verschleißmarke des durch die Herstellung der Schneide bedingten „Schneidenstumpfs“ - eine ideale Schneide der Breite „Null“ ist ja nicht erreichbar, wie nahe man dem Ideal kommen kann, hängt vom Werkstoff ab (hier kommt wieder der Stahl ins Spiel!!); Stahl erreicht die Grenze seiner Schärfe im Bereich seiner Korngröße (Karbide))

3. Die Schneidendicke

Als Faustregel gilt: Je dünner die Schneide, desto geringer die Keilwirkung und damit der notwendige Kraftaufwand zum Trennen des Schnittgutes; hierbei ist zu berücksichtigen, daß höher legierte - auf Verschleißfestigkeit ausgelegte - Stahlsorten spröder als niedrig legierte sind, daher erfordern sie dickere Schneiden und Klingenkörper (wieder der Stahl!!)

Gehen wir bei den Test-Kandidaten von etwa vergleichbarer Schärfe aus, bleiben als Haupt-Möhren-Parameter die Schneidendicke und der Schneidenwinkel übrig.

Zur Schneidendicke hatten wir die relevanten Parameter geliefert. An der Eindringstelle der Klingen in das Schnittgut hinter der Wate gemessen, 3 mm oberhalb, Mitte der Klingen und Oberkante. Hier sind sie nochmal:

Caly 3.5 ZDP: 0,6 - 0,75 - 1,4 - 2,2

Para-Mili 2: 0,6 - 0,8 - 1,4 - 2,8

Large Sebie: 0,45 - 0,5 - 1,2 - 3

„Niob“: 0,4 - 0,6 - 1,6 - 2,8

Wie sich zeigt, ist die Schneidendicke von allen „Niob“-Konkurrenten hinter der Wate größer, auch und besonders beim Caly 3.5, das nur 2,2 mm Klinge vorhält.

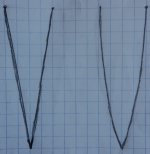

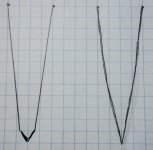

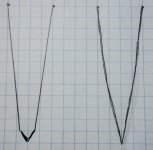

Jetzt zum letzten Gefecht - dem Schneidenwinkel. Hierzu haben wir in aufwändiger Heimarbeit am frühen Morgen eine qualifizierte Grafik angefertigt . Sie zeigt zwei Klingen, eine mit Flachschliff (z.B. Para-Mili 2 bzw. Caly 3.5) und eine mit balligem (convexem) Schliff.

. Sie zeigt zwei Klingen, eine mit Flachschliff (z.B. Para-Mili 2 bzw. Caly 3.5) und eine mit balligem (convexem) Schliff.

Gehen wir davon aus, daß unsere Spydies einen Winkel von 40 Grad haben und sehen wir uns die Grafik an, wird ganz unwissenschaftlich und ohne Hexerei deutlich erkennbar, daß der Schneidenwinkel einer dünn ausgeschliffenen balligen Klinge bei gleicher Klingenstärke kleiner/spitzer ist.

Zwei zu Null für „Niob“ bezogen auf Schneidenwinkel und Schneidendicke. Dazu kommt die „rauhe“ Struktur der Damastklinge, die ähnlich der schmiederauhen Oberfläche (siehe oben Gerfin) die potentielle Anhaftung des Schnittguts vermindert, was aufgrund der Balligkeit eh ohne große Bedeutung ist, da die ballige Klinge das Schnittgut übertrieben gesprochen nur an einem Punkt und nicht in der Fläche durchgleitet.

Und genau so sehen die Ergebnisse ja auch aus !!

!!

Holen wir abschließend noch einmal den Faktor Stahl ins Boot und nehmen an, die dünn ausgeschliffene ballige Klinge ist aus niedrig legiertem Carbonstahl mit 1A Wärmebehandlung, wie diejenige von Attila Kovacs Slipjoint und kann damit eine hochfeine, geschlossene Schneide annehmen, dann muß sich keiner wundern, wenn ein solches Messer die Konkurrenz auf die Plätze verweist.

Zu guter Letzt eine kleine Anekdote, die wir anderenorts schon einmal erwähnt haben. Vor einem halben Jahr etwa haben wir Jürgen Schanz gebeten, ein Messer für uns anzufertigen, das Ende diesen Monats fertig werden könnte. Vorgabe für die Klinge „….2,8 mm und leicht ballig auf Null.“ Jürgens lakonische Antwort war: “ Ja, hab verstanden - du möchtest schneiden" ...

...

So wird es kommen

Johnny & Rock’n‘Roll

sehen wir uns die (Möhren-Keilwinkel-)Parameter, die entscheidend für die Schneidfähigkeit einer Klinge sind, im einzelnen noch einmal an: Es sind - nach Roman Landes - im wesentlichen drei:

1. Die Geometrie

2. Der Stahl

3. Die Wärmebehandlung

Für die Analyse nehmen wir uns das ballige Damast-Messer „Niob“ von Eckhard Schmoll und das Spyderco Caly 3.5 ZDP189 zur Hand. Die Wärmebehandlung nehmen wir mal als erstes, und gehen davon aus, daß sie hier vorrangig nicht von essentieller Bedeutung ist. Ferner nehmen wir mal an, daß Spyderco und AchimW/Eckhard Schmoll die im Griff haben

Zum Stahl ist zu sagen, daß es sich in beiden Fällen um Edelstähle handelt - einmal um ZDP189 und einmal um SB1/440B. Also kein Vorteil eines der Messer durch extrem fein ausschleifbare Schneide, wie sie niedrig legierter Carbonstahl bieten würde. Wer Probleme mit dem Vergleich hat, kann sich anstelle des Caly 3.5 auch das Para-Mili2 mit S30V vor Augen halten. Am Ende zeigen beide/alle drei Kandidaten vor dem Möhrentest beim Schnitt in ein freihändig gehaltenes Blatt Papier, daß sie - ganz unwissenschaftlich betrachtet - vergleichbar scharf geschliffen sind.

Bleibt für das Möhren-Theater als DIE relevante Größe („wesentliche Parameter“) die Geometrie. Und die wird wiederum bestimmt durch

1. Den Schneidenwinkel

Dieser ist wesentlich abhängig vom Werkstoff - wobei ein kleiner (möglichst spitzer) Schneidenwinkel zu einem besseren Eindringungsvermögen in das Schnittgut bzw. besserer Schneidfähigkeit führt

2. Die Schärfe

Die Schärfe (Breite der Verschleißmarke des durch die Herstellung der Schneide bedingten „Schneidenstumpfs“ - eine ideale Schneide der Breite „Null“ ist ja nicht erreichbar, wie nahe man dem Ideal kommen kann, hängt vom Werkstoff ab (hier kommt wieder der Stahl ins Spiel!!); Stahl erreicht die Grenze seiner Schärfe im Bereich seiner Korngröße (Karbide))

3. Die Schneidendicke

Als Faustregel gilt: Je dünner die Schneide, desto geringer die Keilwirkung und damit der notwendige Kraftaufwand zum Trennen des Schnittgutes; hierbei ist zu berücksichtigen, daß höher legierte - auf Verschleißfestigkeit ausgelegte - Stahlsorten spröder als niedrig legierte sind, daher erfordern sie dickere Schneiden und Klingenkörper (wieder der Stahl!!)

Gehen wir bei den Test-Kandidaten von etwa vergleichbarer Schärfe aus, bleiben als Haupt-Möhren-Parameter die Schneidendicke und der Schneidenwinkel übrig.

Zur Schneidendicke hatten wir die relevanten Parameter geliefert. An der Eindringstelle der Klingen in das Schnittgut hinter der Wate gemessen, 3 mm oberhalb, Mitte der Klingen und Oberkante. Hier sind sie nochmal:

Caly 3.5 ZDP: 0,6 - 0,75 - 1,4 - 2,2

Para-Mili 2: 0,6 - 0,8 - 1,4 - 2,8

Large Sebie: 0,45 - 0,5 - 1,2 - 3

„Niob“: 0,4 - 0,6 - 1,6 - 2,8

Wie sich zeigt, ist die Schneidendicke von allen „Niob“-Konkurrenten hinter der Wate größer, auch und besonders beim Caly 3.5, das nur 2,2 mm Klinge vorhält.

Jetzt zum letzten Gefecht - dem Schneidenwinkel. Hierzu haben wir in aufwändiger Heimarbeit am frühen Morgen eine qualifizierte Grafik angefertigt

. Sie zeigt zwei Klingen, eine mit Flachschliff (z.B. Para-Mili 2 bzw. Caly 3.5) und eine mit balligem (convexem) Schliff.

. Sie zeigt zwei Klingen, eine mit Flachschliff (z.B. Para-Mili 2 bzw. Caly 3.5) und eine mit balligem (convexem) Schliff.

Gehen wir davon aus, daß unsere Spydies einen Winkel von 40 Grad haben und sehen wir uns die Grafik an, wird ganz unwissenschaftlich und ohne Hexerei deutlich erkennbar, daß der Schneidenwinkel einer dünn ausgeschliffenen balligen Klinge bei gleicher Klingenstärke kleiner/spitzer ist.

Zwei zu Null für „Niob“ bezogen auf Schneidenwinkel und Schneidendicke. Dazu kommt die „rauhe“ Struktur der Damastklinge, die ähnlich der schmiederauhen Oberfläche (siehe oben Gerfin) die potentielle Anhaftung des Schnittguts vermindert, was aufgrund der Balligkeit eh ohne große Bedeutung ist, da die ballige Klinge das Schnittgut übertrieben gesprochen nur an einem Punkt und nicht in der Fläche durchgleitet.

Und genau so sehen die Ergebnisse ja auch aus

Holen wir abschließend noch einmal den Faktor Stahl ins Boot und nehmen an, die dünn ausgeschliffene ballige Klinge ist aus niedrig legiertem Carbonstahl mit 1A Wärmebehandlung, wie diejenige von Attila Kovacs Slipjoint und kann damit eine hochfeine, geschlossene Schneide annehmen, dann muß sich keiner wundern, wenn ein solches Messer die Konkurrenz auf die Plätze verweist.

Zu guter Letzt eine kleine Anekdote, die wir anderenorts schon einmal erwähnt haben. Vor einem halben Jahr etwa haben wir Jürgen Schanz gebeten, ein Messer für uns anzufertigen, das Ende diesen Monats fertig werden könnte. Vorgabe für die Klinge „….2,8 mm und leicht ballig auf Null.“ Jürgens lakonische Antwort war: “ Ja, hab verstanden - du möchtest schneiden"

...

...So wird es kommen

Johnny & Rock’n‘Roll