Rock'n'Roll

MF Ehrenmitglied

- Messages

- 5,874

Boas,

an Schneidwaren unterschiedlichster Couleur und Herkunft herrscht im Roadhouse kein wirklicher Mangel. Ein ansehnliches Gemenge an überwiegend „Schwerem Gerät“ hat sich zu unserem Vergnügen hier eingefunden. Jedes Messer hat seine spezifischen Eigenarten, Vorzüge - oder auch Nachteile. Manches haben wir allein seines Designs wegen genommen - alles andere egal!

Bei all der Vorliebe für solide Messer und die Optik finden wir es gelegentlich aber auch sehr erbaulich, beispielsweise nur unser Opinel No. 8 einzustecken. Es ist das Schärfste!! Für die anstrengungslos genüßlich leichte - spanabhebende - Holzbearbeitung. Kurz gesagt aus reiner Schneidfreude . Die Klinge im flachen Winkel über einen Ast gleiten lassen und - ohne abzurutschen - dünnste Schichten (z.B. Rinde) säuberlich abtragen. Ein Holz in einen kleinen Handschmeichler verwandeln. Einen Apfel in zwei marmorgleiche Hälften teilen.

. Die Klinge im flachen Winkel über einen Ast gleiten lassen und - ohne abzurutschen - dünnste Schichten (z.B. Rinde) säuberlich abtragen. Ein Holz in einen kleinen Handschmeichler verwandeln. Einen Apfel in zwei marmorgleiche Hälften teilen.

Dann abschließend - falls erforderlich - die exorbitant leichte Schärfbarkeit der Klinge genießen: Es genügen ein paar Streiche über den Sinter-Rubin oder die Keramik des Sharpmakers und es herrscht ausgeprägte Rasierfreude. Die Armhaare spritzen durch die Gegend. Beim Papiertest stellt sich diabolisches Grinsen ein: Carbon-Fieber!! Treibt man es im wahrsten Sinne des Wortes auf die Spitze und schleift das Opinel nach allen Regeln der Kunst auch noch ballig aus, vergeht einem beim Schneiden in sonst was Hören und Sehen.

In der Korrosionsanfälligkeit des rostfähigen Materials sehen wir keinen Nachteil. Noch keines unserer Carboniten hat jemals Ansätze von Beschädigung gezeigt. Das Herder 1922 Office dabei im mehrfach täglichen Gebrauch und Kontakt in der Küche mit Feuchtigkeit und Säuren aller Art. Es ist für uns ständiger Quell allergrößter Freude und Zufriedenheit. Und löst immer wieder Erstaunen wie Bewunderung aus, was seine Schneidfähigkeit angeht.

Manch Kochmesserfreund hier im Forum hat ähnlich Erfreuliches über Shirogami und Aogami zu berichten. Einer trägt das (un)edle Material gar dauerhaft am Mann, weil er nicht davon lassen kann . Er hat unser vollstes Verständnis. Da all das so ist, wir den Dingen gern auf den Grund gehen und es ja nicht schadet, wenn man weiß, was „Klinge“ ist, haben wir mal nachgeschaut. Da wir uns schon die Mühe gemacht haben, fassen wir die Basics im folgenden (damit es nicht verlorengeht) kurz zusammen. Wem es zu eisenhaltig (oder langweilig) wird, macht bei „Attilas Slipjoint“ weiter …

. Er hat unser vollstes Verständnis. Da all das so ist, wir den Dingen gern auf den Grund gehen und es ja nicht schadet, wenn man weiß, was „Klinge“ ist, haben wir mal nachgeschaut. Da wir uns schon die Mühe gemacht haben, fassen wir die Basics im folgenden (damit es nicht verlorengeht) kurz zusammen. Wem es zu eisenhaltig (oder langweilig) wird, macht bei „Attilas Slipjoint“ weiter …

Exkurs: Die entscheidenden Einflußgrößen auf die Schneidfähigkeit eines Messers

(Fakten und Zitate zu den Basics stammen so gut wie ausnahmslos aus dem Buch „Messerklingen und Stahl“ von Roman Landes.)

1/3 = Geometrie - ihrerseits bestimmt durch

o den Schneidenwinkel (die ideale Form für eine gleichmäßige Druckausübung - die wiederum bewirkt, daß die erforderliche Kraftausübung für einen Schnitt möglichst gering ist - entspricht einer quadratischen Parabel, d.h., einer balligen Schneide; der Schneidenwinkel selbst ist wesentlich abhängig vom Werkstoff - wobei ein kleiner (möglichst spitzer) Schneidenwinkel (geringstmöglich etwa 10 Grad) zu einem besseren Eindringungsvermögen in das Schnittgut bzw. besserer Schneidfähigkeit führt)

o die Schärfe (Breite der Verschleißmarke des durch die Herstellung der Schneide bedingten „Schneidenstumpfs“ - eine ideale Schneide der Breite „Null“ ist ja nicht erreichbar, wie nahe man dem Ideal kommen kann, hängt ebenfalls stark vom Werkstoff ab; Stahl erreicht die Grenze seiner Schärfe im Bereich seiner Korngröße (Karbide))

o die Schneidendicke (als Faustregel gilt: Je dünner die Schneide, desto geringer die Keilwirkung und damit der notwendige Kraftaufwand zum Trennen des Schnittgutes; hierbei ist zu berücksichtigen, daß höher legierte - auf Verschleißfestigkeit ausgelegte - Stahlsorten spröder als niedrig legierte sind, daher erfordern sie dickere Schneiden und Klingenkörper)

Wenn man eine größtmögliche Schneidfähigkeit erreichen will, empfiehlt es sich also, nach einem möglichst spitzen Schneidenwinkel, feinstmöglich schärfbarem Material und einer dünnen Schneide/Klinge zu streben. Je schärfer und geschlossener diese dabei ist, desto höher ist auch die Schnittgüte, d.h., die „Sauberkeit“ des Schnitts, was insgesamt wiederum durch eine hohe Feinheit des Gefüges - der Feinkörnigkeit - des verwendeten Materials begünstigt wird …

Da für die angestrebte Geometrie - wie auch die Standfestigkeit - der Werkstoff von so essentieller Bedeutung ist, kommt ihm bezüglich der Schneidfähigkeit einer Klinge ein weiteres Drittel an Gewicht zu:

1/3 = Stahlwahl

Bereits 1900 findet sich in einem Buch von Hermann Haedicke folgende Aussage: „Die Wahl des Stahls hängt naturgemäß von der beabsichtigten Verwendung und dem Kohlenstoffgehalt ab. Zunächst sollte man womöglich reinen Kohlenstoffstahl verwenden, falls nicht aus besonderen Gründen andere Körper erwünscht erscheinen …“

„Besonders maßgebend ist naturgemäß der zu bearbeitende Stoff. Für Holzbearbeitung genügen die Nummern 6 bis 8 (0,6 bis 0,8% Kohlenstoff, der Verf.) …“ „Feine schlanke Schneiden erfordern eine höhere Nummer als stumpfwinklige, ganz schlanke Schneiden, wie die der Rasiermesser …. einen höheren Kohlenstoffgehalt.“

Die Hinzulegierung anderer Elemente zur Erreichung von z.B. großer Härte, Rostträgheit etc. (Veredelung) führt in der Regel sowohl zu einer Vergröberung der Struktur des Werkstoffs und damit zu potentiell weniger feinen Schneiden als auch zu erschwerter Schärfbarkeit.

1/3 = Wärmebehandlung

Ist die Entscheidung für einen bestimmten Stahl gefallen, ist mit einem letzten Drittel seine richtige Wärmebehandlung essentiell. Erst wenn sie korrekt durchgeführt wurde, entfaltet er am Ende die vorgesehenen Eigenschaften (Zähigkeit, bestimmter Härtegrad, Schneidkantenstabilität, Gefügestruktur …). Das in der Regel - besonders im Zusammenhang mit hochlegierten Stählen - „heiß“ diskutierte Thema ist umfangreich, komplex und für den Erfolg eines Messerbauers von größter Bedeutung. Vokabeln wie vorwärmen, weichglühen, in Öl, Wasser oder an der Luft abkühlen, tiefkühlen, härten, anlassen dürfen aber nicht darüber hinwegtäuschen, daß bei aller Kunst keine Wunder zu erwarten sind. Es wird am Ende doch irgendwie ledeburitisch ausgehen bei großen Karbiden …

…

Für unsere konkreten Entscheidungen ist das Thema erfreulicherweise nur indirekt von Bedeutung. Wir überlassen es daher den Experten und kaufen bzw. bestellen Messer bei Messerbauern unseres Vertrauens. Was das Thema Wärmebehandlung angeht, fühlen wir uns ansonsten in Monte Gordo gut aufgehoben

Der Stoff aus dem die Träume sind

Wenn wir nun zu unserem Anliegen zurückkehren - „feines“ Schneiden, leichtes Spiel beim Schärfen - kommen wir unter Berücksichtigung der gelernten Einflußgrößen zu dem Ergebnis: Auf der Suche nach dem finalen Kick sollten wir nach einer schlanken, leicht ballig und sehr dünn und scharf ausgeschliffenen Klinge mit möglichst kleinem Schneidenwinkel Ausschau halten. Als Klingenstahl wäre ein Carbonstahl mit einem Kohlenstoffgehalt von 0,6 bis 0,8 % ohne großartige Hinzulegierung weiterer Veredler (niedrig legierter Kohlenstoff-Stahl) vom Dealer des Vertrauens eine gute Wahl, da sich dessen feines Gefüge als ideale Basis für die angestrebte Geometrie erweist.

Bereits vor Kenntnisnahme dieser insgesamt sehr komplexen Zusammenhänge - die wir hier nur grob anreißen konnten - haben wir diesbezüglich beim Messerkauf in den vergangenen Jahren einige glückliche Treffer gelandet. Das Opinel mit seiner Klinge aus XC90. Das Herder Office (C 75 W1). Mit seinem Solinger Dünnschliff - und der die Schneidgüte fördernden glatten Oberfläche durch das Blaupließten - macht es in unserer Bordküche eine fabelhafte Figur. Nicht umsonst haben uns diverse Windmühlenmesser durch das Leben begleitet. Oder Leo 3, unser Balbach-Damast-EDC von Eckhard Schmoll: Ein penetrantes performantes Prachtstück!!

Hatten wir es irgendwie schon immer geahnt, in der Praxis bestätigt gefunden und waren wiederholt intuitiv oder vermittels guter Beratung erfolgreich fündig geworden, sehen wir es jetzt - bestätigt durch fundiertes Expertenwissen - klar und deutlich vor Augen, um welchen Stoff wir unseren Dealer angehen sollten, wenn feinstes Schneiden Thema ist. Um Kohlenstoff …

…

Attilas Slipjoint

Auf der Suche nach derartigem Junk-Food stach uns kürzlich ein Messerchen vom in Rumänien lebenden Messerbauer Attila Kovacs ins Auge, als es hier im Forum zum Kauf anstand. Wir wissen nicht, was genau es war, aber auf Anhieb mochten wir den kleinen Slipjoint leiden. Als wir die Spezifikationen vergegenwärtigt hatten, stellten wir fest, daß es seitens des Stahls und seiner Geometrie genau im Spektrum unserer Begierde liegt. Die 2,2 mm starke Klinge des Handmade ist aus UHB 15 LM gefertigt und dünn und sauber ausgeschliffen. Wir haben nicht lange gezögert.

Was nun ist UHB 15 LM für ein Stoff? Böhler Uddeholm vermarktet ihn als “Bandsaw/Spring-Steel” und führt aus: “A grade primarily suitable for springs, knives and saws. Best combination of flexibility and toughness in thicknesses exceeding 1 mm or tensile strength less than 1800 N/mm2.”

Er wird eingesetzt als Federstahl, für Sägeblätter, in der Papier-Industrie für sogenannte „Crêping doctor blades“- und für Messer. Mora-Besitzer könnten UHB 15 LM zu Hause vorrätig haben. KJ-Eriksson-Moras aus Carbonstahl waren aus UHB 15 LM gefertigt.

Der Stahl ähnelt in seiner Zusammensetzung C 75 W (kaltgewalztem Federbandstahl):

UHB 15 LM (C 75 W): C 0,75% (0,76%) Mn 0,73% (0,70%) Si 0,2% (0,35%)

Dem Kennfeld-Datenblatt von C 75 W haben wir folgende Eigenschaften entnommen:

Sehr gute Schärfbarkeit , Anfangsschärfe, Druckschneidefähigkeit und -haltbarkeit bei ebenso guter Schneidkantenstabilität und stabilem Schneidenwinkel sowie hoher Zähigkeit, Schockbelastbarkeit und Schnittgüte - Wir konnten also im wesentlichen von einem Messer ausgehen, das schneidet …

…

Und was haben wir bekommen?

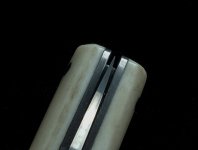

Als wir es ausgepackt haben, wußten wir sofort: Ein Top-Deal! Anmutung, Verarbeitung, Material, Gewicht - sehr fein das alles. Da hatten wir noch keinen Schnitt getan. Der hat uns dann vollends überzeugt. Ein wunderbares Taschenmesserchen haben wir da erworben. Seine Schneidleistung ist fulminant und steht dem Opinel auf Anhieb in so gut wie nichts nach. Papiertest und Rasieren nach Lehrbuch

Der Griff aus Hirschhorn mutet an wie Knochen. Liner, Backen und Pins (5 auf jeder Seite) aus Stahl verleihen dem Messer ein Gewicht, das seiner Wertigkeit gerecht wird und ihm das Gefühl von Verläßlichkeit verleiht. Die genietete Klingenachse ist so fein mit den Backen auspoliert, daß man sie nur erahnen kann. Das Messer entfaltet seine Vorzüge erst richtig, wenn man es anfaßt. Es paßt uns gut und hat eine sehr angenehme Haptik. Die Hornschalen in Verbindung mit dem sorgfältig bearbeiteten Stahl schmeicheln der Hand. Es muß nicht unbedingt Titan sein, wie wir feststellen.

Klinge und (sehr stramme) Feder gehen im geöffneten Zustand direkt ineinander über. Der Finger spürt keinerlei Spalt. Ebenso fein sind die Übergänge zwischen Liner und Hornschale. Auch im geschlossenen Zustand bilden Griffschalen, Liner und Rückenfeder eine Einheit. Die Klinge schlägt beim Schließen nicht auf die Feder. Wie bereits angedeutet, insgesamt eine erstklassige Verarbeitung. Geschmacksache ist die - im geschlossenen Zustand - herausragende Klingenwurzel. Paßt zum rudimentären, erdigen Stil des Messers, wie wir meinen.

Die 7 cm lange Klinge (6,5 cm davon scharf) mit weit nach unten gezogener Spitze ist leicht längs satiniert und trägt die dezenten Initialen A K. Mit dem innen schmiederauh belassenen Nagelhau zeigt sie im geöffneten Zustand ein leicht verschmitztes „Gesicht“. Vollkommen zu Recht. Haben wir das Messer doch in erster Linie seiner Klinge wegen erworben - auf der Suche nach dem „finalen Kick“. Attilas Slipjoint cuts like crazy !!

!!

Das haben wir sofort ausgiebig genossen und anläßlich eines ausgiebigen Spaziergangs in der Sonne gedörrte Zweige eines Eukalyptus-Baumes bearbeitet. Die spröde, brotkrustenharte Rinde abgeschält, kleine Verästelungen entfernt, die obere - rote - Schicht abgetragen und uns dabei an der feinen Schärfe des Messerchens delektiert. Nach etwa einer Stunde zeigte sich die Klinge unbeeindruckt. Sie lief säuberlich über den Daumennagel. Keinerlei Microausbrüche. Papiertest, Rasieren! Am nächsten Tag haben wir das Vergnügen mit demselben Ergebnis fortgesetzt …

Brötchen aufzuschneiden ist ein Spaß. Apfelschälen und -schneiden wird zum Vergnügen, was für eines unserer gängigen Taschenmesser eher selten der Fall ist. Die Klinge ist übrigens sehr reaktionsschnell . Schon nach einem Apfel zeigte sie deutlich Patina. Und schmeckte einen ganzen Tag lang nach. Wir werden ihr das abgewöhnen.

. Schon nach einem Apfel zeigte sie deutlich Patina. Und schmeckte einen ganzen Tag lang nach. Wir werden ihr das abgewöhnen.

Attilas Slipjoint gefällt uns ausgezeichnet. Er hat Charisma, schneidet sehr freudig, die relativ kurze Bauform verleiht dem Messer insgesamt und der Klinge gute Stabilität. Das Standvermögen hinterläßt bis hierher einen guten Eindruck. Schärfen dürfte eh kein Problem sein. Keinerlei Micro-Ausbrüche. Die Verarbeitung wie auch die Haptik sind tadellos. Und - nicht jeder hat eins …

Slipjoint von Attila Kovacs (Handmade)

Gesamtlänge: 161 mm

Klingenlänge 70 mm (davon scharf 65 mm)

Klinge: 2,2 mm UHB 15 LM (schwedischer Carbonstahl, nicht rostfrei), ca. 59 HRC, Ricasso und Schleifkerbe

Klingenhöhe: 18,3 mm max, Klingenachse genietet

Griffmaterial: Hirschhorn auf Stahl-Linern, Stahlbacken, je Seite 5 Stahl-Pins

Griffdicke: 16 mm

Griffhöhe: von hinten 20,6 stetig zur Klinge hin auf 18,9 mm abfallend; 27,5 mm max. bei geschlossener Klinge (die Klingenwurzel steht dabei 4 mm frei)

Slipjoint mit strammer Feder, Nagelhieb

Kein Lanyardhole

Kein Clip

Gewicht: 110 Gramm

Sehr sauber verarbeitet

Weitere Stähle wollen ausprobiert werden. Die Begeisterung für den feinen Schnitt bei problemloser Schärfbarkeit und guter Standzeit (ohne Micro-Chipping) fordert ihren Tribut. Bereits seit geraumer Zeit in der Pipeline: 1.2442 und 1.2519. Wir hörten/lasen sehr viel Gutes und sind sehr gespannt! Neugierig sind wir auch auf C100, 1.3505, Feile, Shirogami …

Wir bedanken uns an dieser Stelle bei Roman Landes, vor dessen Expertise und seinem Vermögen, die ausgesprochen komplexen und umfangreichen Zusammenhänge derart verständlich und nachvollziehbar darzustellen, wir den Hut ziehen. Weil sein Buch es uns leicht gemacht hat, das Thema Stahl ein wenig zu vertiefen.

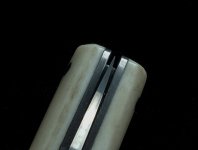

Attilas Slipjoint mit Kollegen

Das Letzte

Es empfiehlt sich, vor dem Kauf eines Messers unbedingt die Packungsbeilage zu lesen. Welche Risiken und Nebenwirkungen der „Genuß“ feiner Schärfen von Carbonstählen mit sich bringen kann, sei am folgenden Beispiel verdeutlicht: Auf der ZDP-189-Klinge unseres erst kürzlich erworbenen Caly 3.5 CF vermeinen wir gelegentlich den Schriftzug „Superblue“ zu erkennen. Und - erst gestern Nacht im Traum wieder - haben wir einen Apfel mit einem nagelgängig dünn ausgeschliffenen Carbonstahl-Sebenza geschält :drunk: …

Aus den Tiefen der Jukebox von 1966 Lee Dorsey mit „Working In The Coalmine“: https://www.youtube.com/watch?v=FA3Royf9_zM

Schneidfähig aus Monte Gordo

Johnny & Rock’n’Roll

an Schneidwaren unterschiedlichster Couleur und Herkunft herrscht im Roadhouse kein wirklicher Mangel. Ein ansehnliches Gemenge an überwiegend „Schwerem Gerät“ hat sich zu unserem Vergnügen hier eingefunden. Jedes Messer hat seine spezifischen Eigenarten, Vorzüge - oder auch Nachteile. Manches haben wir allein seines Designs wegen genommen - alles andere egal!

Bei all der Vorliebe für solide Messer und die Optik finden wir es gelegentlich aber auch sehr erbaulich, beispielsweise nur unser Opinel No. 8 einzustecken. Es ist das Schärfste!! Für die anstrengungslos genüßlich leichte - spanabhebende - Holzbearbeitung. Kurz gesagt aus reiner Schneidfreude

. Die Klinge im flachen Winkel über einen Ast gleiten lassen und - ohne abzurutschen - dünnste Schichten (z.B. Rinde) säuberlich abtragen. Ein Holz in einen kleinen Handschmeichler verwandeln. Einen Apfel in zwei marmorgleiche Hälften teilen.

. Die Klinge im flachen Winkel über einen Ast gleiten lassen und - ohne abzurutschen - dünnste Schichten (z.B. Rinde) säuberlich abtragen. Ein Holz in einen kleinen Handschmeichler verwandeln. Einen Apfel in zwei marmorgleiche Hälften teilen.Dann abschließend - falls erforderlich - die exorbitant leichte Schärfbarkeit der Klinge genießen: Es genügen ein paar Streiche über den Sinter-Rubin oder die Keramik des Sharpmakers und es herrscht ausgeprägte Rasierfreude. Die Armhaare spritzen durch die Gegend. Beim Papiertest stellt sich diabolisches Grinsen ein: Carbon-Fieber!! Treibt man es im wahrsten Sinne des Wortes auf die Spitze und schleift das Opinel nach allen Regeln der Kunst auch noch ballig aus, vergeht einem beim Schneiden in sonst was Hören und Sehen.

In der Korrosionsanfälligkeit des rostfähigen Materials sehen wir keinen Nachteil. Noch keines unserer Carboniten hat jemals Ansätze von Beschädigung gezeigt. Das Herder 1922 Office dabei im mehrfach täglichen Gebrauch und Kontakt in der Küche mit Feuchtigkeit und Säuren aller Art. Es ist für uns ständiger Quell allergrößter Freude und Zufriedenheit. Und löst immer wieder Erstaunen wie Bewunderung aus, was seine Schneidfähigkeit angeht.

Manch Kochmesserfreund hier im Forum hat ähnlich Erfreuliches über Shirogami und Aogami zu berichten. Einer trägt das (un)edle Material gar dauerhaft am Mann, weil er nicht davon lassen kann

. Er hat unser vollstes Verständnis. Da all das so ist, wir den Dingen gern auf den Grund gehen und es ja nicht schadet, wenn man weiß, was „Klinge“ ist, haben wir mal nachgeschaut. Da wir uns schon die Mühe gemacht haben, fassen wir die Basics im folgenden (damit es nicht verlorengeht) kurz zusammen. Wem es zu eisenhaltig (oder langweilig) wird, macht bei „Attilas Slipjoint“ weiter …

. Er hat unser vollstes Verständnis. Da all das so ist, wir den Dingen gern auf den Grund gehen und es ja nicht schadet, wenn man weiß, was „Klinge“ ist, haben wir mal nachgeschaut. Da wir uns schon die Mühe gemacht haben, fassen wir die Basics im folgenden (damit es nicht verlorengeht) kurz zusammen. Wem es zu eisenhaltig (oder langweilig) wird, macht bei „Attilas Slipjoint“ weiter …Exkurs: Die entscheidenden Einflußgrößen auf die Schneidfähigkeit eines Messers

(Fakten und Zitate zu den Basics stammen so gut wie ausnahmslos aus dem Buch „Messerklingen und Stahl“ von Roman Landes.)

1/3 = Geometrie - ihrerseits bestimmt durch

o den Schneidenwinkel (die ideale Form für eine gleichmäßige Druckausübung - die wiederum bewirkt, daß die erforderliche Kraftausübung für einen Schnitt möglichst gering ist - entspricht einer quadratischen Parabel, d.h., einer balligen Schneide; der Schneidenwinkel selbst ist wesentlich abhängig vom Werkstoff - wobei ein kleiner (möglichst spitzer) Schneidenwinkel (geringstmöglich etwa 10 Grad) zu einem besseren Eindringungsvermögen in das Schnittgut bzw. besserer Schneidfähigkeit führt)

o die Schärfe (Breite der Verschleißmarke des durch die Herstellung der Schneide bedingten „Schneidenstumpfs“ - eine ideale Schneide der Breite „Null“ ist ja nicht erreichbar, wie nahe man dem Ideal kommen kann, hängt ebenfalls stark vom Werkstoff ab; Stahl erreicht die Grenze seiner Schärfe im Bereich seiner Korngröße (Karbide))

o die Schneidendicke (als Faustregel gilt: Je dünner die Schneide, desto geringer die Keilwirkung und damit der notwendige Kraftaufwand zum Trennen des Schnittgutes; hierbei ist zu berücksichtigen, daß höher legierte - auf Verschleißfestigkeit ausgelegte - Stahlsorten spröder als niedrig legierte sind, daher erfordern sie dickere Schneiden und Klingenkörper)

Wenn man eine größtmögliche Schneidfähigkeit erreichen will, empfiehlt es sich also, nach einem möglichst spitzen Schneidenwinkel, feinstmöglich schärfbarem Material und einer dünnen Schneide/Klinge zu streben. Je schärfer und geschlossener diese dabei ist, desto höher ist auch die Schnittgüte, d.h., die „Sauberkeit“ des Schnitts, was insgesamt wiederum durch eine hohe Feinheit des Gefüges - der Feinkörnigkeit - des verwendeten Materials begünstigt wird …

Da für die angestrebte Geometrie - wie auch die Standfestigkeit - der Werkstoff von so essentieller Bedeutung ist, kommt ihm bezüglich der Schneidfähigkeit einer Klinge ein weiteres Drittel an Gewicht zu:

1/3 = Stahlwahl

Bereits 1900 findet sich in einem Buch von Hermann Haedicke folgende Aussage: „Die Wahl des Stahls hängt naturgemäß von der beabsichtigten Verwendung und dem Kohlenstoffgehalt ab. Zunächst sollte man womöglich reinen Kohlenstoffstahl verwenden, falls nicht aus besonderen Gründen andere Körper erwünscht erscheinen …“

„Besonders maßgebend ist naturgemäß der zu bearbeitende Stoff. Für Holzbearbeitung genügen die Nummern 6 bis 8 (0,6 bis 0,8% Kohlenstoff, der Verf.) …“ „Feine schlanke Schneiden erfordern eine höhere Nummer als stumpfwinklige, ganz schlanke Schneiden, wie die der Rasiermesser …. einen höheren Kohlenstoffgehalt.“

Die Hinzulegierung anderer Elemente zur Erreichung von z.B. großer Härte, Rostträgheit etc. (Veredelung) führt in der Regel sowohl zu einer Vergröberung der Struktur des Werkstoffs und damit zu potentiell weniger feinen Schneiden als auch zu erschwerter Schärfbarkeit.

1/3 = Wärmebehandlung

Ist die Entscheidung für einen bestimmten Stahl gefallen, ist mit einem letzten Drittel seine richtige Wärmebehandlung essentiell. Erst wenn sie korrekt durchgeführt wurde, entfaltet er am Ende die vorgesehenen Eigenschaften (Zähigkeit, bestimmter Härtegrad, Schneidkantenstabilität, Gefügestruktur …). Das in der Regel - besonders im Zusammenhang mit hochlegierten Stählen - „heiß“ diskutierte Thema ist umfangreich, komplex und für den Erfolg eines Messerbauers von größter Bedeutung. Vokabeln wie vorwärmen, weichglühen, in Öl, Wasser oder an der Luft abkühlen, tiefkühlen, härten, anlassen dürfen aber nicht darüber hinwegtäuschen, daß bei aller Kunst keine Wunder zu erwarten sind. Es wird am Ende doch irgendwie ledeburitisch ausgehen bei großen Karbiden

…

…Für unsere konkreten Entscheidungen ist das Thema erfreulicherweise nur indirekt von Bedeutung. Wir überlassen es daher den Experten und kaufen bzw. bestellen Messer bei Messerbauern unseres Vertrauens. Was das Thema Wärmebehandlung angeht, fühlen wir uns ansonsten in Monte Gordo gut aufgehoben

Der Stoff aus dem die Träume sind

Wenn wir nun zu unserem Anliegen zurückkehren - „feines“ Schneiden, leichtes Spiel beim Schärfen - kommen wir unter Berücksichtigung der gelernten Einflußgrößen zu dem Ergebnis: Auf der Suche nach dem finalen Kick sollten wir nach einer schlanken, leicht ballig und sehr dünn und scharf ausgeschliffenen Klinge mit möglichst kleinem Schneidenwinkel Ausschau halten. Als Klingenstahl wäre ein Carbonstahl mit einem Kohlenstoffgehalt von 0,6 bis 0,8 % ohne großartige Hinzulegierung weiterer Veredler (niedrig legierter Kohlenstoff-Stahl) vom Dealer des Vertrauens eine gute Wahl, da sich dessen feines Gefüge als ideale Basis für die angestrebte Geometrie erweist.

Bereits vor Kenntnisnahme dieser insgesamt sehr komplexen Zusammenhänge - die wir hier nur grob anreißen konnten - haben wir diesbezüglich beim Messerkauf in den vergangenen Jahren einige glückliche Treffer gelandet. Das Opinel mit seiner Klinge aus XC90. Das Herder Office (C 75 W1). Mit seinem Solinger Dünnschliff - und der die Schneidgüte fördernden glatten Oberfläche durch das Blaupließten - macht es in unserer Bordküche eine fabelhafte Figur. Nicht umsonst haben uns diverse Windmühlenmesser durch das Leben begleitet. Oder Leo 3, unser Balbach-Damast-EDC von Eckhard Schmoll: Ein penetrantes performantes Prachtstück!!

Hatten wir es irgendwie schon immer geahnt, in der Praxis bestätigt gefunden und waren wiederholt intuitiv oder vermittels guter Beratung erfolgreich fündig geworden, sehen wir es jetzt - bestätigt durch fundiertes Expertenwissen - klar und deutlich vor Augen, um welchen Stoff wir unseren Dealer angehen sollten, wenn feinstes Schneiden Thema ist. Um Kohlenstoff

Attilas Slipjoint

Auf der Suche nach derartigem Junk-Food stach uns kürzlich ein Messerchen vom in Rumänien lebenden Messerbauer Attila Kovacs ins Auge, als es hier im Forum zum Kauf anstand. Wir wissen nicht, was genau es war, aber auf Anhieb mochten wir den kleinen Slipjoint leiden. Als wir die Spezifikationen vergegenwärtigt hatten, stellten wir fest, daß es seitens des Stahls und seiner Geometrie genau im Spektrum unserer Begierde liegt. Die 2,2 mm starke Klinge des Handmade ist aus UHB 15 LM gefertigt und dünn und sauber ausgeschliffen. Wir haben nicht lange gezögert.

Was nun ist UHB 15 LM für ein Stoff? Böhler Uddeholm vermarktet ihn als “Bandsaw/Spring-Steel” und führt aus: “A grade primarily suitable for springs, knives and saws. Best combination of flexibility and toughness in thicknesses exceeding 1 mm or tensile strength less than 1800 N/mm2.”

Er wird eingesetzt als Federstahl, für Sägeblätter, in der Papier-Industrie für sogenannte „Crêping doctor blades“- und für Messer. Mora-Besitzer könnten UHB 15 LM zu Hause vorrätig haben. KJ-Eriksson-Moras aus Carbonstahl waren aus UHB 15 LM gefertigt.

Der Stahl ähnelt in seiner Zusammensetzung C 75 W (kaltgewalztem Federbandstahl):

UHB 15 LM (C 75 W): C 0,75% (0,76%) Mn 0,73% (0,70%) Si 0,2% (0,35%)

Dem Kennfeld-Datenblatt von C 75 W haben wir folgende Eigenschaften entnommen:

Sehr gute Schärfbarkeit , Anfangsschärfe, Druckschneidefähigkeit und -haltbarkeit bei ebenso guter Schneidkantenstabilität und stabilem Schneidenwinkel sowie hoher Zähigkeit, Schockbelastbarkeit und Schnittgüte - Wir konnten also im wesentlichen von einem Messer ausgehen, das schneidet

…

…Und was haben wir bekommen?

Als wir es ausgepackt haben, wußten wir sofort: Ein Top-Deal! Anmutung, Verarbeitung, Material, Gewicht - sehr fein das alles. Da hatten wir noch keinen Schnitt getan. Der hat uns dann vollends überzeugt. Ein wunderbares Taschenmesserchen haben wir da erworben. Seine Schneidleistung ist fulminant und steht dem Opinel auf Anhieb in so gut wie nichts nach. Papiertest und Rasieren nach Lehrbuch

Der Griff aus Hirschhorn mutet an wie Knochen. Liner, Backen und Pins (5 auf jeder Seite) aus Stahl verleihen dem Messer ein Gewicht, das seiner Wertigkeit gerecht wird und ihm das Gefühl von Verläßlichkeit verleiht. Die genietete Klingenachse ist so fein mit den Backen auspoliert, daß man sie nur erahnen kann. Das Messer entfaltet seine Vorzüge erst richtig, wenn man es anfaßt. Es paßt uns gut und hat eine sehr angenehme Haptik. Die Hornschalen in Verbindung mit dem sorgfältig bearbeiteten Stahl schmeicheln der Hand. Es muß nicht unbedingt Titan sein, wie wir feststellen.

Klinge und (sehr stramme) Feder gehen im geöffneten Zustand direkt ineinander über. Der Finger spürt keinerlei Spalt. Ebenso fein sind die Übergänge zwischen Liner und Hornschale. Auch im geschlossenen Zustand bilden Griffschalen, Liner und Rückenfeder eine Einheit. Die Klinge schlägt beim Schließen nicht auf die Feder. Wie bereits angedeutet, insgesamt eine erstklassige Verarbeitung. Geschmacksache ist die - im geschlossenen Zustand - herausragende Klingenwurzel. Paßt zum rudimentären, erdigen Stil des Messers, wie wir meinen.

Die 7 cm lange Klinge (6,5 cm davon scharf) mit weit nach unten gezogener Spitze ist leicht längs satiniert und trägt die dezenten Initialen A K. Mit dem innen schmiederauh belassenen Nagelhau zeigt sie im geöffneten Zustand ein leicht verschmitztes „Gesicht“. Vollkommen zu Recht. Haben wir das Messer doch in erster Linie seiner Klinge wegen erworben - auf der Suche nach dem „finalen Kick“. Attilas Slipjoint cuts like crazy

!!

!!Das haben wir sofort ausgiebig genossen und anläßlich eines ausgiebigen Spaziergangs in der Sonne gedörrte Zweige eines Eukalyptus-Baumes bearbeitet. Die spröde, brotkrustenharte Rinde abgeschält, kleine Verästelungen entfernt, die obere - rote - Schicht abgetragen und uns dabei an der feinen Schärfe des Messerchens delektiert. Nach etwa einer Stunde zeigte sich die Klinge unbeeindruckt. Sie lief säuberlich über den Daumennagel. Keinerlei Microausbrüche. Papiertest, Rasieren! Am nächsten Tag haben wir das Vergnügen mit demselben Ergebnis fortgesetzt …

Brötchen aufzuschneiden ist ein Spaß. Apfelschälen und -schneiden wird zum Vergnügen, was für eines unserer gängigen Taschenmesser eher selten der Fall ist. Die Klinge ist übrigens sehr reaktionsschnell

Attilas Slipjoint gefällt uns ausgezeichnet. Er hat Charisma, schneidet sehr freudig, die relativ kurze Bauform verleiht dem Messer insgesamt und der Klinge gute Stabilität. Das Standvermögen hinterläßt bis hierher einen guten Eindruck. Schärfen dürfte eh kein Problem sein. Keinerlei Micro-Ausbrüche. Die Verarbeitung wie auch die Haptik sind tadellos. Und - nicht jeder hat eins …

Slipjoint von Attila Kovacs (Handmade)

Gesamtlänge: 161 mm

Klingenlänge 70 mm (davon scharf 65 mm)

Klinge: 2,2 mm UHB 15 LM (schwedischer Carbonstahl, nicht rostfrei), ca. 59 HRC, Ricasso und Schleifkerbe

Klingenhöhe: 18,3 mm max, Klingenachse genietet

Griffmaterial: Hirschhorn auf Stahl-Linern, Stahlbacken, je Seite 5 Stahl-Pins

Griffdicke: 16 mm

Griffhöhe: von hinten 20,6 stetig zur Klinge hin auf 18,9 mm abfallend; 27,5 mm max. bei geschlossener Klinge (die Klingenwurzel steht dabei 4 mm frei)

Slipjoint mit strammer Feder, Nagelhieb

Kein Lanyardhole

Kein Clip

Gewicht: 110 Gramm

Sehr sauber verarbeitet

Weitere Stähle wollen ausprobiert werden. Die Begeisterung für den feinen Schnitt bei problemloser Schärfbarkeit und guter Standzeit (ohne Micro-Chipping) fordert ihren Tribut. Bereits seit geraumer Zeit in der Pipeline: 1.2442 und 1.2519. Wir hörten/lasen sehr viel Gutes und sind sehr gespannt! Neugierig sind wir auch auf C100, 1.3505, Feile, Shirogami …

Wir bedanken uns an dieser Stelle bei Roman Landes, vor dessen Expertise und seinem Vermögen, die ausgesprochen komplexen und umfangreichen Zusammenhänge derart verständlich und nachvollziehbar darzustellen, wir den Hut ziehen. Weil sein Buch es uns leicht gemacht hat, das Thema Stahl ein wenig zu vertiefen.

Attilas Slipjoint mit Kollegen

Das Letzte

Es empfiehlt sich, vor dem Kauf eines Messers unbedingt die Packungsbeilage zu lesen. Welche Risiken und Nebenwirkungen der „Genuß“ feiner Schärfen von Carbonstählen mit sich bringen kann, sei am folgenden Beispiel verdeutlicht: Auf der ZDP-189-Klinge unseres erst kürzlich erworbenen Caly 3.5 CF vermeinen wir gelegentlich den Schriftzug „Superblue“ zu erkennen. Und - erst gestern Nacht im Traum wieder - haben wir einen Apfel mit einem nagelgängig dünn ausgeschliffenen Carbonstahl-Sebenza geschält :drunk: …

Aus den Tiefen der Jukebox von 1966 Lee Dorsey mit „Working In The Coalmine“: https://www.youtube.com/watch?v=FA3Royf9_zM

Schneidfähig aus Monte Gordo

Johnny & Rock’n’Roll

Last edited: