Sidewinder

Mitglied

- Beiträge

- 36

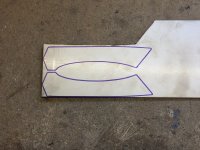

Heute habe ich es dann auch geschafft anzufangen.

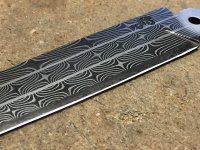

Da ich den Damast für die Klinge und das Mokume Gane für die Backen selber herstelle, geht es erstmal damit los.

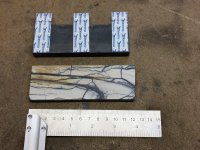

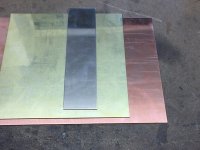

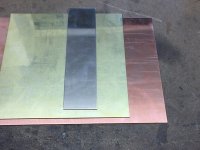

Das Ausgangsmaterial für die Backen:

Kupfer / Messing / Neusilber

jeweils Bleche mit 1 mm Stärke

Zugeschnitten in 35x35 mm große Stücke

Jetzt folgt einer der wichtigsten Schritte, das Reinigen. Jedes Stück reinige ich zuerst mit einem Scotch Brite Schlieffließ und Prilwasser. Durch das Schleiffließ bekommt man auch eventuelle Oxidschichten auf der Oberfläche runter. Danach noch ein Bad in Aceton zum restlosen entfetten und immer schön Handschuhe tragen. Wer hier schlampig ist wird sich nachher ängern wenn die Lagen nicht richtig halten.

Zum Pressen verwende ich Stahlplatten, das Weiße ist Tipp-Ex, damit das Mokume nicht am Stahl festklebt.

Sorgfältig schichten und mit der Hydraulikpresse fixieren.

An den Seiten schweiße ich Stahlplatten an damit alles fixiert bleibt.

Und dann ab damit in die Gasesse. Hier ist es wichtig die Temperatur genau im Auge zu haben und das Paket langsam auf Temperatur zu bringen damit auch der Kern richtig heiß wird ohne das es an den Rändern schon wegschmilzt. Wenn hier die Temperatur nur kurzzeitig zu hoch ist schmilzt das Paket und verteilt sich im Brennraum.

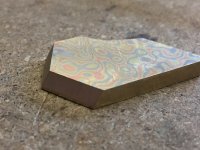

Jetzt das Ganze ausschmieden, oft zwischenglühen damit sich keine Risse bilden und dann abschleifen. Übrig geblieben ich ein Stück von ca. 60x50x5 mm. Um das Muster besser sehen zu können habe ich es kurz in Eisen3Chlorid angeäzt.

Hier noch das Foto vom aktuellen Stand

Da ich den Damast für die Klinge und das Mokume Gane für die Backen selber herstelle, geht es erstmal damit los.

Das Ausgangsmaterial für die Backen:

Kupfer / Messing / Neusilber

jeweils Bleche mit 1 mm Stärke

Zugeschnitten in 35x35 mm große Stücke

Jetzt folgt einer der wichtigsten Schritte, das Reinigen. Jedes Stück reinige ich zuerst mit einem Scotch Brite Schlieffließ und Prilwasser. Durch das Schleiffließ bekommt man auch eventuelle Oxidschichten auf der Oberfläche runter. Danach noch ein Bad in Aceton zum restlosen entfetten und immer schön Handschuhe tragen. Wer hier schlampig ist wird sich nachher ängern wenn die Lagen nicht richtig halten.

Zum Pressen verwende ich Stahlplatten, das Weiße ist Tipp-Ex, damit das Mokume nicht am Stahl festklebt.

Sorgfältig schichten und mit der Hydraulikpresse fixieren.

An den Seiten schweiße ich Stahlplatten an damit alles fixiert bleibt.

Und dann ab damit in die Gasesse. Hier ist es wichtig die Temperatur genau im Auge zu haben und das Paket langsam auf Temperatur zu bringen damit auch der Kern richtig heiß wird ohne das es an den Rändern schon wegschmilzt. Wenn hier die Temperatur nur kurzzeitig zu hoch ist schmilzt das Paket und verteilt sich im Brennraum.

Jetzt das Ganze ausschmieden, oft zwischenglühen damit sich keine Risse bilden und dann abschleifen. Übrig geblieben ich ein Stück von ca. 60x50x5 mm. Um das Muster besser sehen zu können habe ich es kurz in Eisen3Chlorid angeäzt.

Hier noch das Foto vom aktuellen Stand