Marco Köhler

Mitglied

- Beiträge

- 13

Hallo zusammen,

Das hier ist mein erster Post weil ich das Gefühl habe, dass ich bei Freunden und Verwandten mit meinen Fragen diesbezüglich auf kein großes Interesse stoße

Kurz zu mir, ich habe keine Vorgeschichte bezüglich Messer machen, bin grundsätzlich ein Technik interessierter Mensch, von Beruf Elektro Ingenieur und kenne mich auch mit Stählen einigermaßen gut aus, (näturlich nichts im Vergleich zu machen hier) weiß wie man handwerklich arbeitet und Maschinen benutzt. Außerdem koche ich gerne.

So kam es vor 2 Jahren dazu, dass ich mir mal ein "richtig gutes" Messer zulegen wollte. Jemand der vom Maschinenbau angehaucht ist sucht dann natürlich erstmal nach hochwertigen (Pulver)Stählen und da kommt man dann recht schnell zum Schluss, dass viele Messer im dreistelligen Preisbereich augenscheinlich billige Stähle verbaut haben. (Dass es natürlich auf viel mehr ankommt weiß ich, aber zu dem Zeitpunkt hab ich's da eben nicht eingesehen, Geld für auszugeben)

Also war der Plan geboren, mir einfach selbst eins zu schleifen. Als Werkzeug hatte ich einen billigen 80 Euro Schleifblock und einen Bekannten, der mir stahl härten kann. (Zumindest einfachen Werkzeugstahl).

Also auf gemacht und mir ein Stück vom 0815 Werkzeugstahl schlechthin für den ersten Versuch besorgt, 1.2510. Sollte sich später erst raus stellen, dass ich da ohne mich im Messer Bereich auszukennen einen sehr guten Zufallstreffer gelandet hab.

Ohne zu wissen, was normale Messerformen sind hatte ich mir damals überlegt, was wohl für mich die beste Form ist.

Der Grundgedanke war, das messer wird hoch und hat einen nach hinten abfallenden Griff. Die Idee hier ist, dass das Handgelenk in einer natürlicheren Position beim Schneiden ist.

Nach einigen Skizzen hab ich dann im CAD das ganze mit schönen Radien verstehen und so lange die Form angepasst. Bis ich das an der höchsten Stelle 65mm hohe messer optisch einigermaßen schlank bekommen habe.

Dann war's eigentlich Recht einfaches doing, Hab mit Papiervorlage im Maßstab das 2mm Metall ausgeschnitten, gerade auf einen knappen mm nach unten hin runter geschliffen und dann zum härten gegeben.

Beim Härtetest sind 63hrc heraus gekommen, für den stahl Recht hoch, aber es war was es war. Sollte ja nur ein Test werden. Dann das gehärtete messer ich sag Mal freihand bzw heuer das glaube ich ballig nach unten hin ausgeschliffen und mit Diamantplatten und Abziehleder mit feiner Diamantpaste eine, ich glaube ca. 12 Grad pro Seite, schneide Ran gemacht. Zu guter Letzt hab ich's dann mit Senf eingestrichen um es etwas ankorrodieren zu lassen mit nem interessanten Muster.

Und so sind 2 Jahre vergangen und aus meinem schnellen Versuch ist seit dem mein Lieblingsmesser geworden.

Der 1.2510 hält im Vergleich zu meinen Zwilling Messern unglaublich gut die Schärfe und bricht im Vergleich zu meinen billig vg10 Messern nicht aus. Ich wüsste nicht, was ein Stahl besser machen sollte.

Warum schreiben ich jetzt?

Ganz einfach, eigentlich war das ja mein erster Prototyp, der ear nicht zum langen nutzen gedacht, habe ja nicht erwartet, dass so ein feines messer raus kommt. Wo man das aber merkt ist zB. Der Griff. Da habe ich bewusst nichts schönes gemacht, weil ich es ja eigentlich nur testweise war.

Jetzt will ich's besser machen. Der Plan, das perfekte Kochmesser. Zumindest für mich. Außerdem würde ich gern 4 Stück auf einmal machen. Damit ich eins meiner Mama schenken kann und noch 2 weitere für kommende runde Geburtstage etc. Auf Lager hab. Das heißt natürlich, die müssen auch wirklich passen.

Meine Idee mit dem hohen Messer und abfallendem Griff möchte ich beibehalten, fand ich spitze. Die Klingenlänge von ca. 24cm würde ich aber gern etwas kürzer gestalten weil ich beim Arbeiten an der Spitze, zB. Zwiebeln einschneiden, doch recht wenig Gefühl habe. Ich wäre Mal auf so 21cm in etwa zurück.

Außerdem denke ich könnte es unten etwas mehr Richtung santoku gehen um bei kürzerer Klinge den Wiegeschnitt zu erhalten. Allerdings verliere ich beim santoku wiederum die nach oben geneigte spitze, die ich schön finde wenn man etwas nicht ganz durch schneiden will.

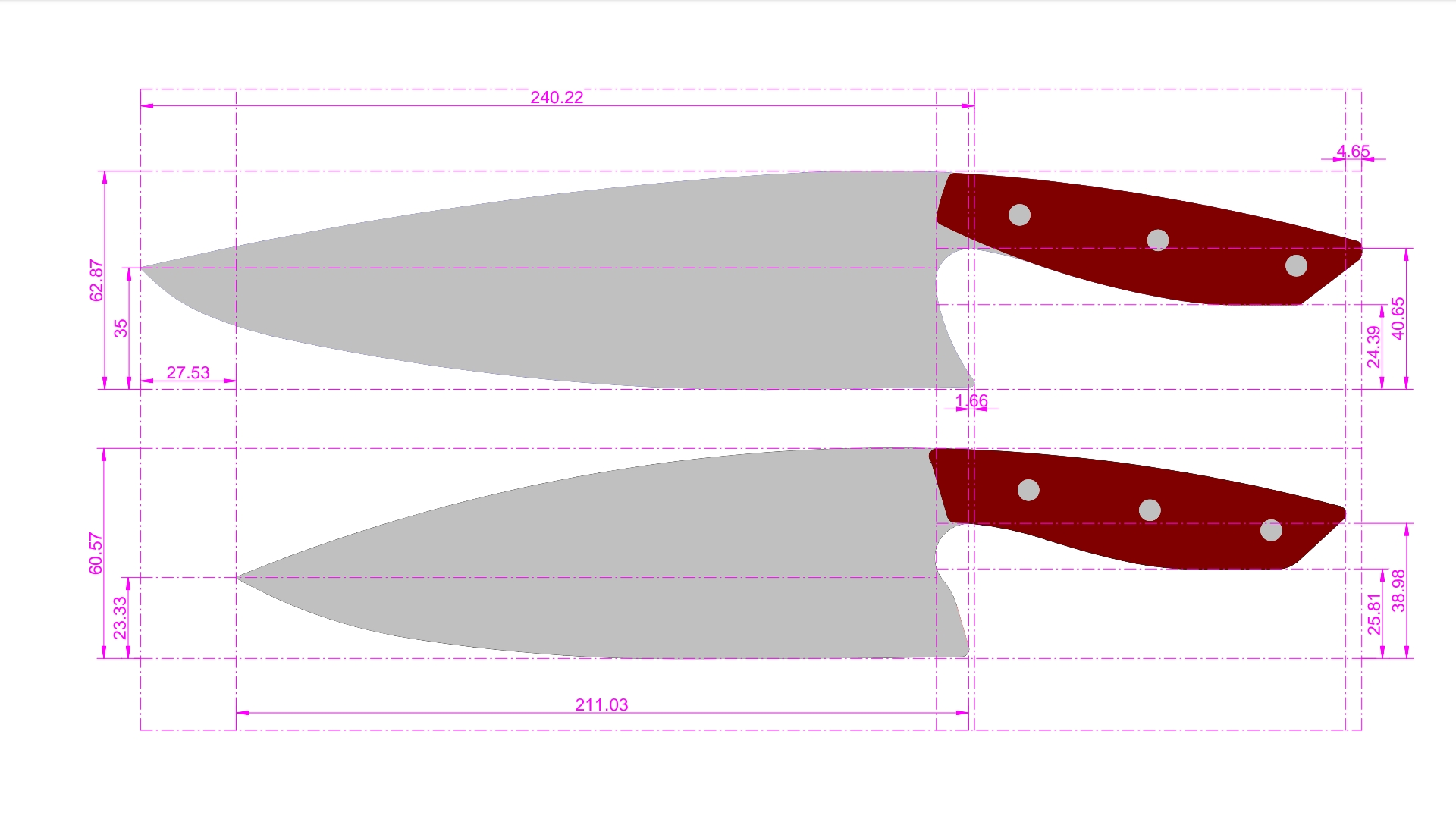

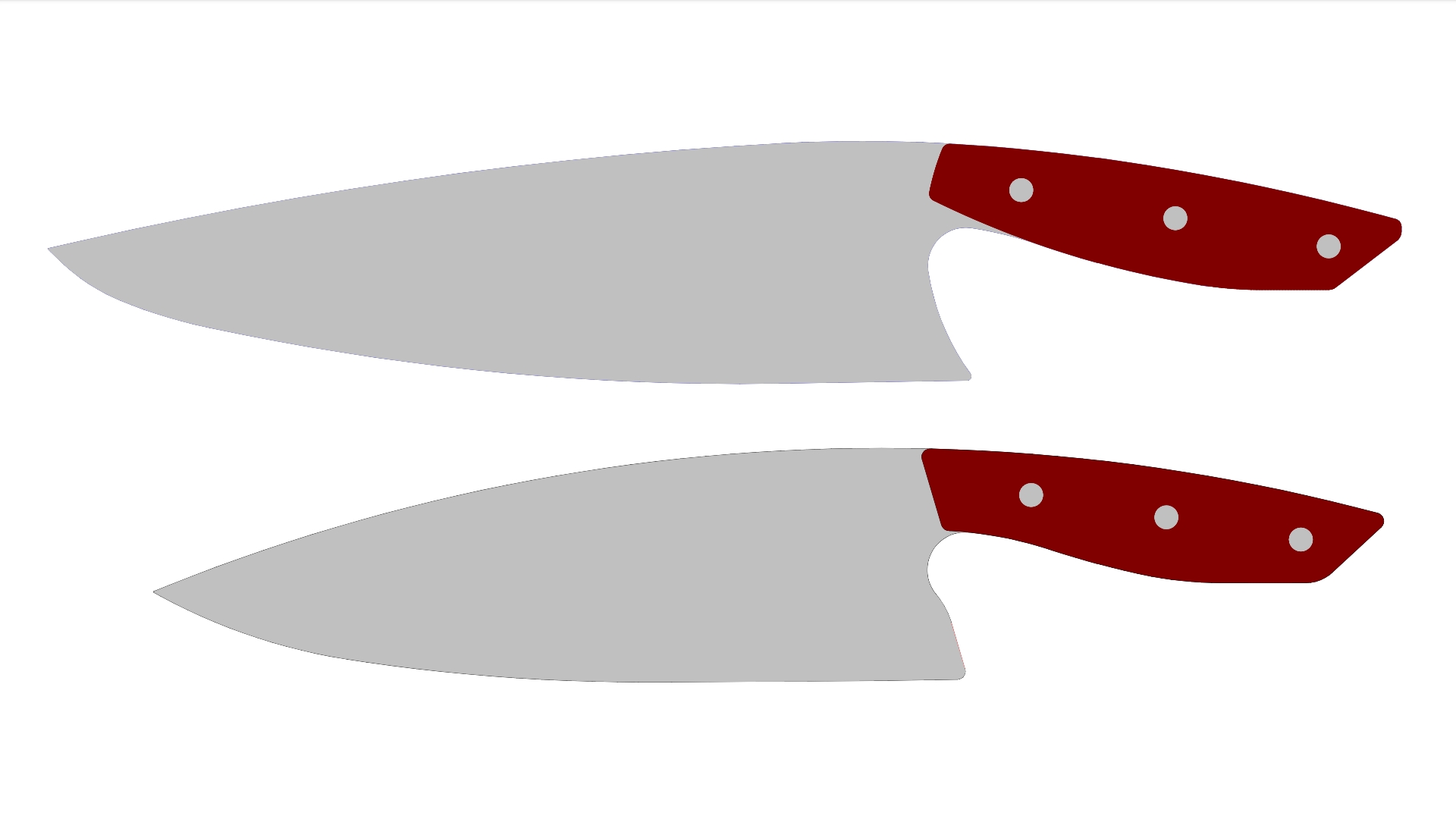

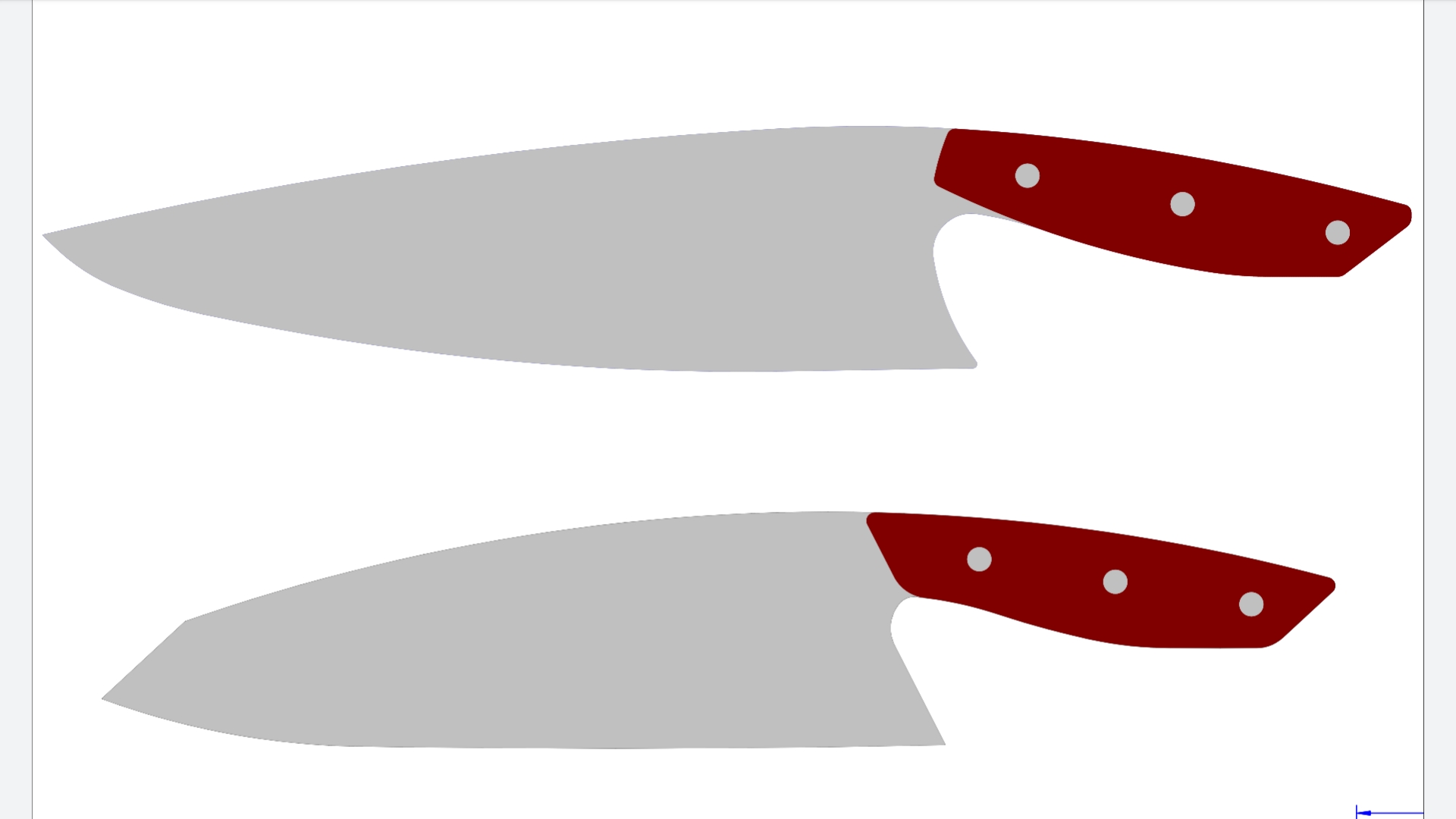

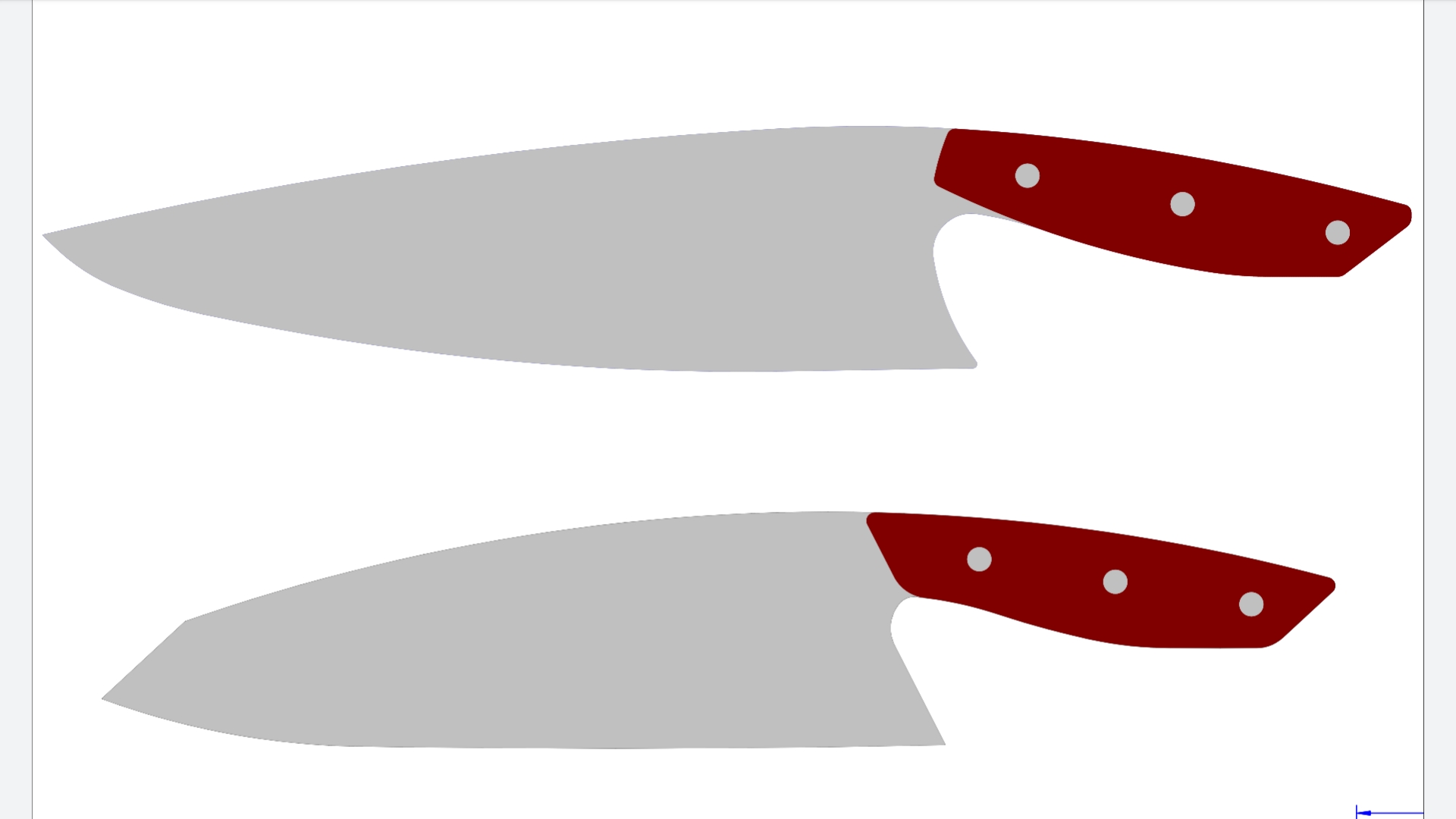

Das ganze also ins CAD aber es gefällt mir einfach nicht. Im Bild oben ist das erste messer, unten der jetzige Stand.

Die Schneide besteht aus 2 Radien, einen sehr großen im hinteren Teil und dann einen kleineren der vorne etwas hoch geht. Es sieht aber vom Gefühl her unnatürlich aus vom schneiden her.

Dass es beim Wiegeschnitt nicht ganz so geschmeidig wie Messer 1 sein wird nehm ich in Kauf, aber er sollte sich trotzdem nicht falsch anfühlen.

Wenn ich jetzt den großen Radius weiter vor ziehe und dann nur die Zwiebelschneidespitze ran mach, dann sieht es optisch furchbar aus. So richtig komme ich auf keinen grünen Nenner.

Der große Überstand der Klinge zum Griff hin war damals die Idee, effektiv mehr klinge zu haben, deswegen habe ich das so beibehalten. Allerdings hat sich beim Nutzen herausgestellt, dass ich den Teil eigentlich kaum nutzen kann. Deswegen hab ich den Teil gerade nur noch wegen der Optik drin, weil alles was die Klinge länger erscheinen lässt die Höhe etwas kompensiert.

Bezüglich des Messermachens würde ich vom billigstschleifblock vielleicht auf einen Metabo 175 upgraden, einfach nur weil das sicher ein schönes Teil zum haben ist.

Ansonsten würde ich gleich verfahren. Die Frage hier ist, kann ich vor dem härten auf 0,5 an der Klinge runter oder sollte ich bei 0,8-1mm bleiben? Alles was vor dem härten weg ist, ist natürlich gut.

Beim stahl wollte ich damals eigentlich einen viel besseren nehmen beim nächsten Mal, allerdings wenn ich jetzt als Maschinenbauer denke, dann wäre die Stufe über dem 2510 ein 2379 - nur was ich jetzt hier gelesen habe scheint der bei Messer nicht unbedingt besser zu sein, eher vor und Nachteile zu haben. Ein sehr hochwertiger Pulverstahl würde mich natürlich reizen aber den kann ich nicht ohne weiteres härten lassen und einen vanadis 10 gehärtet kaufen und bearbeiten das wird wohl nicht gut hin hauen. Zumindest nicht wenn ich 2020 mit dem Messer fertig werden möchte.

Von daher würde ich beim 2510 bleiben, außer es gibt eine gute Alternative, die ähnlich einfach zu härten ist und sonst nur Vorteile hat.

Beim härten selbst weiß ich natürlich nicht mehr genau, welche Temperaturen und Zeiten das härten und Anlassen hatte. Ich hoffe, es wird wieder 63hrc und trotzdem für ein Kochmesser robust genug, wie beim ersten Versuch. Aber da wird natürlich der Zufall ein Wörtchen mitzureden haben.

Also für diejenigen, die es bis hierher geschafft haben, was würdet ihr mir bezüglich der form, vor allem der schneide Empfehlen um einen Kompromiss aus quasi allem zu haben? Weil kürzer kann ich ja eigentlich nur machen, wenn ich es mit einer weniger gekrümmten schneide kombiniere, weil ich das Messer beim Wiegeschnitt sonst sehr steil stellen muss. Nur dann habe ich eben mein spitzen Problem wie oben geschildert.

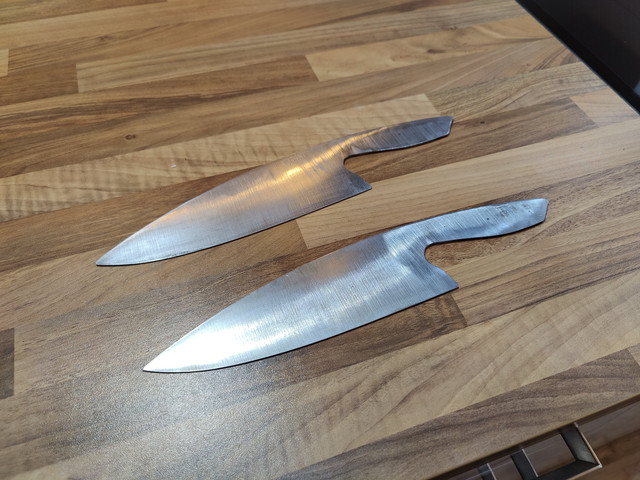

Außerdem anbei noch zwei Bilder von gestern Abend vom Prototypen.

Das hier ist mein erster Post weil ich das Gefühl habe, dass ich bei Freunden und Verwandten mit meinen Fragen diesbezüglich auf kein großes Interesse stoße

Kurz zu mir, ich habe keine Vorgeschichte bezüglich Messer machen, bin grundsätzlich ein Technik interessierter Mensch, von Beruf Elektro Ingenieur und kenne mich auch mit Stählen einigermaßen gut aus, (näturlich nichts im Vergleich zu machen hier) weiß wie man handwerklich arbeitet und Maschinen benutzt. Außerdem koche ich gerne.

So kam es vor 2 Jahren dazu, dass ich mir mal ein "richtig gutes" Messer zulegen wollte. Jemand der vom Maschinenbau angehaucht ist sucht dann natürlich erstmal nach hochwertigen (Pulver)Stählen und da kommt man dann recht schnell zum Schluss, dass viele Messer im dreistelligen Preisbereich augenscheinlich billige Stähle verbaut haben. (Dass es natürlich auf viel mehr ankommt weiß ich, aber zu dem Zeitpunkt hab ich's da eben nicht eingesehen, Geld für auszugeben)

Also war der Plan geboren, mir einfach selbst eins zu schleifen. Als Werkzeug hatte ich einen billigen 80 Euro Schleifblock und einen Bekannten, der mir stahl härten kann. (Zumindest einfachen Werkzeugstahl).

Also auf gemacht und mir ein Stück vom 0815 Werkzeugstahl schlechthin für den ersten Versuch besorgt, 1.2510. Sollte sich später erst raus stellen, dass ich da ohne mich im Messer Bereich auszukennen einen sehr guten Zufallstreffer gelandet hab.

Ohne zu wissen, was normale Messerformen sind hatte ich mir damals überlegt, was wohl für mich die beste Form ist.

Der Grundgedanke war, das messer wird hoch und hat einen nach hinten abfallenden Griff. Die Idee hier ist, dass das Handgelenk in einer natürlicheren Position beim Schneiden ist.

Nach einigen Skizzen hab ich dann im CAD das ganze mit schönen Radien verstehen und so lange die Form angepasst. Bis ich das an der höchsten Stelle 65mm hohe messer optisch einigermaßen schlank bekommen habe.

Dann war's eigentlich Recht einfaches doing, Hab mit Papiervorlage im Maßstab das 2mm Metall ausgeschnitten, gerade auf einen knappen mm nach unten hin runter geschliffen und dann zum härten gegeben.

Beim Härtetest sind 63hrc heraus gekommen, für den stahl Recht hoch, aber es war was es war. Sollte ja nur ein Test werden. Dann das gehärtete messer ich sag Mal freihand bzw heuer das glaube ich ballig nach unten hin ausgeschliffen und mit Diamantplatten und Abziehleder mit feiner Diamantpaste eine, ich glaube ca. 12 Grad pro Seite, schneide Ran gemacht. Zu guter Letzt hab ich's dann mit Senf eingestrichen um es etwas ankorrodieren zu lassen mit nem interessanten Muster.

Und so sind 2 Jahre vergangen und aus meinem schnellen Versuch ist seit dem mein Lieblingsmesser geworden.

Der 1.2510 hält im Vergleich zu meinen Zwilling Messern unglaublich gut die Schärfe und bricht im Vergleich zu meinen billig vg10 Messern nicht aus. Ich wüsste nicht, was ein Stahl besser machen sollte.

Warum schreiben ich jetzt?

Ganz einfach, eigentlich war das ja mein erster Prototyp, der ear nicht zum langen nutzen gedacht, habe ja nicht erwartet, dass so ein feines messer raus kommt. Wo man das aber merkt ist zB. Der Griff. Da habe ich bewusst nichts schönes gemacht, weil ich es ja eigentlich nur testweise war.

Jetzt will ich's besser machen. Der Plan, das perfekte Kochmesser. Zumindest für mich. Außerdem würde ich gern 4 Stück auf einmal machen. Damit ich eins meiner Mama schenken kann und noch 2 weitere für kommende runde Geburtstage etc. Auf Lager hab. Das heißt natürlich, die müssen auch wirklich passen.

Meine Idee mit dem hohen Messer und abfallendem Griff möchte ich beibehalten, fand ich spitze. Die Klingenlänge von ca. 24cm würde ich aber gern etwas kürzer gestalten weil ich beim Arbeiten an der Spitze, zB. Zwiebeln einschneiden, doch recht wenig Gefühl habe. Ich wäre Mal auf so 21cm in etwa zurück.

Außerdem denke ich könnte es unten etwas mehr Richtung santoku gehen um bei kürzerer Klinge den Wiegeschnitt zu erhalten. Allerdings verliere ich beim santoku wiederum die nach oben geneigte spitze, die ich schön finde wenn man etwas nicht ganz durch schneiden will.

Das ganze also ins CAD aber es gefällt mir einfach nicht. Im Bild oben ist das erste messer, unten der jetzige Stand.

Die Schneide besteht aus 2 Radien, einen sehr großen im hinteren Teil und dann einen kleineren der vorne etwas hoch geht. Es sieht aber vom Gefühl her unnatürlich aus vom schneiden her.

Dass es beim Wiegeschnitt nicht ganz so geschmeidig wie Messer 1 sein wird nehm ich in Kauf, aber er sollte sich trotzdem nicht falsch anfühlen.

Wenn ich jetzt den großen Radius weiter vor ziehe und dann nur die Zwiebelschneidespitze ran mach, dann sieht es optisch furchbar aus. So richtig komme ich auf keinen grünen Nenner.

Der große Überstand der Klinge zum Griff hin war damals die Idee, effektiv mehr klinge zu haben, deswegen habe ich das so beibehalten. Allerdings hat sich beim Nutzen herausgestellt, dass ich den Teil eigentlich kaum nutzen kann. Deswegen hab ich den Teil gerade nur noch wegen der Optik drin, weil alles was die Klinge länger erscheinen lässt die Höhe etwas kompensiert.

Bezüglich des Messermachens würde ich vom billigstschleifblock vielleicht auf einen Metabo 175 upgraden, einfach nur weil das sicher ein schönes Teil zum haben ist.

Ansonsten würde ich gleich verfahren. Die Frage hier ist, kann ich vor dem härten auf 0,5 an der Klinge runter oder sollte ich bei 0,8-1mm bleiben? Alles was vor dem härten weg ist, ist natürlich gut.

Beim stahl wollte ich damals eigentlich einen viel besseren nehmen beim nächsten Mal, allerdings wenn ich jetzt als Maschinenbauer denke, dann wäre die Stufe über dem 2510 ein 2379 - nur was ich jetzt hier gelesen habe scheint der bei Messer nicht unbedingt besser zu sein, eher vor und Nachteile zu haben. Ein sehr hochwertiger Pulverstahl würde mich natürlich reizen aber den kann ich nicht ohne weiteres härten lassen und einen vanadis 10 gehärtet kaufen und bearbeiten das wird wohl nicht gut hin hauen. Zumindest nicht wenn ich 2020 mit dem Messer fertig werden möchte.

Von daher würde ich beim 2510 bleiben, außer es gibt eine gute Alternative, die ähnlich einfach zu härten ist und sonst nur Vorteile hat.

Beim härten selbst weiß ich natürlich nicht mehr genau, welche Temperaturen und Zeiten das härten und Anlassen hatte. Ich hoffe, es wird wieder 63hrc und trotzdem für ein Kochmesser robust genug, wie beim ersten Versuch. Aber da wird natürlich der Zufall ein Wörtchen mitzureden haben.

Also für diejenigen, die es bis hierher geschafft haben, was würdet ihr mir bezüglich der form, vor allem der schneide Empfehlen um einen Kompromiss aus quasi allem zu haben? Weil kürzer kann ich ja eigentlich nur machen, wenn ich es mit einer weniger gekrümmten schneide kombiniere, weil ich das Messer beim Wiegeschnitt sonst sehr steil stellen muss. Nur dann habe ich eben mein spitzen Problem wie oben geschildert.

Außerdem anbei noch zwei Bilder von gestern Abend vom Prototypen.

Zuletzt bearbeitet: