jafi

Mitglied

- Messages

- 619

Hallo,

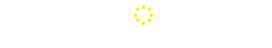

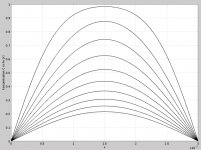

angeregt durch dieses Thema habe ich mal etwas gerechnet, wie unterschiedlich die Entkohlung bei verschiedenen Temperaturen wohl wirklich ist. Besonders die Eindringtiefen haben mich dabei interessiert.

Annahmen:

Klingendicke 3mm

Diffusionskoeffizienten:

D(800°C)=15e-13 m2 s-1

D(1100°C)=450e-13 m2 s-1

an der Oberfläche wird der Kohlenstoff sofort vollständig oxidiert: c(0)=0

Anfangskonzentration: 1%

Ich habe jeweils eine WB von 1h in 5min Intervallen betrachtet und eine WB von 10h in 1h Intervallen. Das ganze für beide Temperaturen.

(einige) Ergebnisse:

800°C, 1h

- das 1. hundertstel ist bereits nach wenigen Minuten nicht mehr härtbar.

- nach 5min ist in 0.05mm Tiefe noch 0.9%C enthalten

- nach 1h sind in 0.1mm Tiefe immerhin noch 0.65%C enthalten

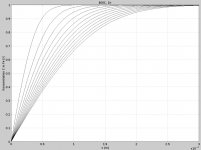

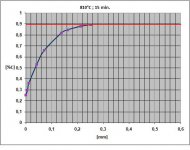

800°C, 10h

- nach 2h sind in 0.1mm Tiefe noch 0.5%C

- nach 10h sind die äußeren 0.2mm nicht mehr härtbar (C<0.4%)

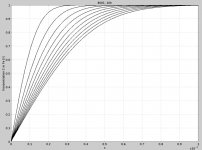

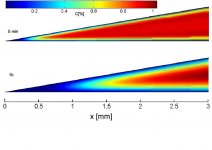

1100°C, 1h

- nach 5min ist das äußere zehntel nicht mehr härtbar

- nach 1h sind 0.6mm nicht mehr härtbar, selbst der Kern der Klinge zeigt Entkohlung

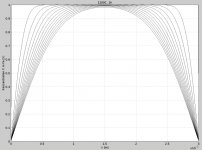

1100°C, 10h

- nach 1h sind in 0.5mm Tiefe nur noch 0.6%C enthalten

- nach 6-7h ist die gesamte Klinge nicht mehr härtbar

Fazit: die Temperatur ist der bei weitem wichtigere Faktor. Bei 800°C und den üblichen Haltezeiten beim Härten ist Entkohlung kein echtes Problem. Selbst wenn man den Stahl 10h bei 800°C weichglüht ist nicht mehr als der erste Millimeter beeinflußt.

Bei 1100°C sieht es dann völlig anders aus, und auch bei kurzen Haltezeiten muß etwas gegen Entkohlung getan werden.

Ist natürlich alles nichts neues, aber ich fand's gut es mal 'genau' zu wissen.

viele Grüße, Jan.

(Reihenfolge der Abbildungen: 800°C, 1h; 800°C, 10h; 1100°C, 1h;1100°C,10h

Achtung, die x-Achsen haben unterschiedliche Skalen)

angeregt durch dieses Thema habe ich mal etwas gerechnet, wie unterschiedlich die Entkohlung bei verschiedenen Temperaturen wohl wirklich ist. Besonders die Eindringtiefen haben mich dabei interessiert.

Annahmen:

Klingendicke 3mm

Diffusionskoeffizienten:

D(800°C)=15e-13 m2 s-1

D(1100°C)=450e-13 m2 s-1

an der Oberfläche wird der Kohlenstoff sofort vollständig oxidiert: c(0)=0

Anfangskonzentration: 1%

Ich habe jeweils eine WB von 1h in 5min Intervallen betrachtet und eine WB von 10h in 1h Intervallen. Das ganze für beide Temperaturen.

(einige) Ergebnisse:

800°C, 1h

- das 1. hundertstel ist bereits nach wenigen Minuten nicht mehr härtbar.

- nach 5min ist in 0.05mm Tiefe noch 0.9%C enthalten

- nach 1h sind in 0.1mm Tiefe immerhin noch 0.65%C enthalten

800°C, 10h

- nach 2h sind in 0.1mm Tiefe noch 0.5%C

- nach 10h sind die äußeren 0.2mm nicht mehr härtbar (C<0.4%)

1100°C, 1h

- nach 5min ist das äußere zehntel nicht mehr härtbar

- nach 1h sind 0.6mm nicht mehr härtbar, selbst der Kern der Klinge zeigt Entkohlung

1100°C, 10h

- nach 1h sind in 0.5mm Tiefe nur noch 0.6%C enthalten

- nach 6-7h ist die gesamte Klinge nicht mehr härtbar

Fazit: die Temperatur ist der bei weitem wichtigere Faktor. Bei 800°C und den üblichen Haltezeiten beim Härten ist Entkohlung kein echtes Problem. Selbst wenn man den Stahl 10h bei 800°C weichglüht ist nicht mehr als der erste Millimeter beeinflußt.

Bei 1100°C sieht es dann völlig anders aus, und auch bei kurzen Haltezeiten muß etwas gegen Entkohlung getan werden.

Ist natürlich alles nichts neues, aber ich fand's gut es mal 'genau' zu wissen.

viele Grüße, Jan.

(Reihenfolge der Abbildungen: 800°C, 1h; 800°C, 10h; 1100°C, 1h;1100°C,10h

Achtung, die x-Achsen haben unterschiedliche Skalen)