App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

SimonSambuca

Mitglied

- Beiträge

- 533

Diese Aussagen des Stahlwerkes finde ich erstaunlich.

Warum sollten dicke Bleche eine tiefere Entkohlung haben als dünne?

Ich vermute mal die Glühdauer richtet sich nach der Blechdicke.

Simon mit Wassersteinen und einem Abziehleder kommst Du genau so weit.

Abgesehen von der Tormek natülich....

Das ist mir schon klar, nur wärs halt mir ner Maschine schneller, einfacher und immer gleich.

Je nach Tagesverfassung hab ich bei meinen Wassersteinen teilweise Probleme (halten des Winkels etc.)

Die meisten denken vermutlich auch das man mit Steinen ein besseres Ergebnis als mit der Maschine

bekommt - drum hab ich nochmal erwähnt.

EDIT: Arghh! Ich glaube Roman und ich sind hier teilweise mit Antworten aus einem anderen Thread reingerutscht ;-)

Gruß

Simon

Zuletzt bearbeitet:

Nickel erhöht die Kohlenstoffdiffusion? Das wäre mir allerdings vollkommen neu. Nach allem, was ich bisher gesehen, versucht und gelesen habe, verhindert Reinnickel eine Diffusion vollkommen und Nickelgehalte verlangsamen mit zunehmender Konzentration die C-Diffusion erheblich.

jafi, könntest Du mal die Quellen dazu nennen, aus denen Du das hast?

jafi, könntest Du mal die Quellen dazu nennen, aus denen Du das hast?

jafi

Mitglied

- Beiträge

- 619

@Achim

Babu, S.S. and Bhadeshia, H.K.D.H. "Diffusion of carbon in substitutionally alloyed austenite" Journal of Material Science Letters 14(1995), 314-316

sie schreiben z.B.:"For example, nickel and aluminium

have a rather small effect when compared

with plain carbon steel, whereas chromium and

molybdenum tend to reduce the diffusivity [of carbon]"

folgende Tabelle (entnommen aus M. A. KRISHTAL, "Diffusion processes in iron alloys", Israel program for scientific translations, Jerusalem, 1970

(1963) pp. 90-133.) zeigt die versch. Diff.-koeffiienten für Stähle mit verschiedenen Legierungen. In der obersten Zeile ist reiner Kohlenstoffstahl:

x..........Wt%x..........D(1000°C) [1e7 cm2 s-1]

-..........-...........2.21

Ni..........4..........2.65

Cr..........2.5........0.41

Mo.........1.55.......1.85

Co..........6..........3.9

Al.........0.7..........2.7

natürlich sind die Koeffizienten nicht direkt vergleichbar, da die Gehalte an den Legierungselementen unterschiedlich sind.

Und dass Reinnickellagen als Diffusionsbarriere funktionieren ist dadurch ja nicht ausgeschlossen. Die Veränderung des Diff.Koeff. ist ja nicht zwangsläufig linear mit der Konzentration des Legierungselementes.

Wenn jemand Literatur über das Thema hat, würde ich mich sehr freuen. Es müßte eigentlich viel darüber geben...

Jan.

Babu, S.S. and Bhadeshia, H.K.D.H. "Diffusion of carbon in substitutionally alloyed austenite" Journal of Material Science Letters 14(1995), 314-316

sie schreiben z.B.:"For example, nickel and aluminium

have a rather small effect when compared

with plain carbon steel, whereas chromium and

molybdenum tend to reduce the diffusivity [of carbon]"

folgende Tabelle (entnommen aus M. A. KRISHTAL, "Diffusion processes in iron alloys", Israel program for scientific translations, Jerusalem, 1970

(1963) pp. 90-133.) zeigt die versch. Diff.-koeffiienten für Stähle mit verschiedenen Legierungen. In der obersten Zeile ist reiner Kohlenstoffstahl:

x..........Wt%x..........D(1000°C) [1e7 cm2 s-1]

-..........-...........2.21

Ni..........4..........2.65

Cr..........2.5........0.41

Mo.........1.55.......1.85

Co..........6..........3.9

Al.........0.7..........2.7

natürlich sind die Koeffizienten nicht direkt vergleichbar, da die Gehalte an den Legierungselementen unterschiedlich sind.

Und dass Reinnickellagen als Diffusionsbarriere funktionieren ist dadurch ja nicht ausgeschlossen. Die Veränderung des Diff.Koeff. ist ja nicht zwangsläufig linear mit der Konzentration des Legierungselementes.

Wenn jemand Literatur über das Thema hat, würde ich mich sehr freuen. Es müßte eigentlich viel darüber geben...

Jan.

Hallo,

also ich hab mal gelernt, dass als gute Näherung die Formel

c(x,t) = c (Umgebung) + (c (Anfang) - c (Umgebung))*erf(x/(2*Wurzel(Dt)))

angenommen werden kann.

c (Umgebung) = die Kohlenstoffkonz. in der Ofenatmosphäre

c (Anfang) = die anfängliche Kohlenstoffkonzentration

D = Diffusionskoeffizient

t = Zeit

x = Wegkoordinate von der Werkstückoberfläche nach innen

Die Funktion kennt auch Excel (muss man, wie ich gerade gelernt habe nur evtl. unter Extras - Addins - Analysefunktionen aktivieren). Dann Gaussfehler ("")

Kann man ja dann etwas probieren.

Demnach wäre erstmal bei dem 1.2842 die Konz. in der Ofenatmosphäre ca. bei 2,5 % gewesen, wenn es da nicht noch zusätzliche "Konvektionseffekte" gibt...

Gruß,

Daniel

also ich hab mal gelernt, dass als gute Näherung die Formel

c(x,t) = c (Umgebung) + (c (Anfang) - c (Umgebung))*erf(x/(2*Wurzel(Dt)))

angenommen werden kann.

c (Umgebung) = die Kohlenstoffkonz. in der Ofenatmosphäre

c (Anfang) = die anfängliche Kohlenstoffkonzentration

D = Diffusionskoeffizient

t = Zeit

x = Wegkoordinate von der Werkstückoberfläche nach innen

Die Funktion kennt auch Excel (muss man, wie ich gerade gelernt habe nur evtl. unter Extras - Addins - Analysefunktionen aktivieren). Dann Gaussfehler ("")

Kann man ja dann etwas probieren.

Demnach wäre erstmal bei dem 1.2842 die Konz. in der Ofenatmosphäre ca. bei 2,5 % gewesen, wenn es da nicht noch zusätzliche "Konvektionseffekte" gibt...

Gruß,

Daniel

Zuletzt bearbeitet:

Klaus1602

Mitglied

- Beiträge

- 346

Hallo

ist ja jede Menge geschrieben worden seit gestern abend.

Auch das Gesamtergebnis habe ich auf die Schnelle mal auf der letzten Seite angefügt.

Untersucht habe ich die Entkohlung im Temperaturbereich von 500°-900° und im Zeitfenster von 5 - 300 Min.

Eine parallele Untersuchung mit Zunderschutzlack läuft noch.

Gruß Klaus

ist ja jede Menge geschrieben worden seit gestern abend.

Interessant wäre auch, zu erfahren, was für ein Stück 1.2842 das war, das klaus da benutzt hat und ob er die Messung mit demselben Stück auch vor dem Heizen gemacht hat.

Ich habe mal die Versuchsbedingungen zusammengeschrieben. Ich denke da werden die Fragen beantwortet.Unter welchen Bedingungen hast du deine Versuche gemacht (Atmosphäre)?

Auch das Gesamtergebnis habe ich auf die Schnelle mal auf der letzten Seite angefügt.

Untersucht habe ich die Entkohlung im Temperaturbereich von 500°-900° und im Zeitfenster von 5 - 300 Min.

Eine parallele Untersuchung mit Zunderschutzlack läuft noch.

Gruß Klaus

Anhänge

jafi

Mitglied

- Beiträge

- 619

Wow! Super!!!

Das ist mal eine sauber durchgeführte Studie. Vielen Dank dafür und für die Aufbereitung der Daten!

Wenn du nichts dagegen hast, würde ich deine Ergebnisse gerne verwenden, um mein Modell zu validieren / kalibrieren. Wenn ich denn mal dazu komme...

Für mich ist besonders reizvoll, dass du einen einfachen Elektroofen ohne kontrollierte Atmosphäre verwendet hast. Das ist nämlich auch mein Setup, dass ich möglichst genau beherschen möchte

viele Grüße, Jan.

P.s.: Ich nehme an der Schleifvorgang auf der Flächenschleifmaschine war gekühlt?

Das ist mal eine sauber durchgeführte Studie. Vielen Dank dafür und für die Aufbereitung der Daten!

Wenn du nichts dagegen hast, würde ich deine Ergebnisse gerne verwenden, um mein Modell zu validieren / kalibrieren. Wenn ich denn mal dazu komme...

Für mich ist besonders reizvoll, dass du einen einfachen Elektroofen ohne kontrollierte Atmosphäre verwendet hast. Das ist nämlich auch mein Setup, dass ich möglichst genau beherschen möchte

viele Grüße, Jan.

P.s.: Ich nehme an der Schleifvorgang auf der Flächenschleifmaschine war gekühlt?

Jan und Klaus haben sich viel Mühe gemacht und Tendenzen aufgezeigt, die für die praktische Behandlung der Stähle sinnvoll genutzt werden können.

Man kann die Ergebnisse ihrer Untersuchungen aber nicht einfach eins zu eins auf die eigne Arbeit übertragen oder sie als generell geltende feststehende Regel betrachten. Das haben sie ja auch nicht gewollt.

Zur Ergänzung will ich ein paar Hinweise aus der Literatur und daraus zu ziehende Folgerungen darstellen und ein paar Beobachtungen aus der Praxis anschließen.

Auf das in jeder Beziehung lesenswerte Werk von W. Haufe-"Die Werkzeugstähle" hat Roman schon hingewiesen.Es ist leider so gut wie nicht mehr aufzutreiben. Mein Exemplar habe ich verliehen und nicht zurückerhalten. Ich glaube den Täter ermittelt zu haben, kann es aber nicht beweisen. Herbert hat es mir aber als pdf geschickt- danke schön noch mal !-und die Sache soll damit vergessen sein. Haufe berichtet von einer sehr interessanten Beobachtung, nämlich, daß selbst Holzkohle mit Bariumkarbonat- an sich das wirksamste feste Aufkohlungsmittel- bei Temperaturen um 800 Grad eine leichte Entkohlung nicht ganz verhindert. Eine Erklärung dafür gibt er nicht.Sehr ausführlich behandelt O.H.C. Messner im Buch von Benninghoff "Wärmebehandlung der Bau- und Werkzeugstähle" das Problem der Verzunderung, H. Kunst, D. Liedtke und U. Wyss befassen sich im gleichen Werk mit dem Einsatzhärten. Das ist sehr ingenieurmäßig mit vielen Formeln, Taupunkten, Kohlenstoffpegeln usw. beschrieben. Von den Grunderkenntnissen her ist das interessant und für die industrielle Fertigung, wo mit gleichbleibenden Bedingungen gearbeitet werden kann (könnte ?) sehr gut brauchbar. Für die praktische Arbeit am Feuer kann man davon aber nur Tendenzen ableiten.

Warum ?-

In der Praxis der Arbeit ohne großtechnischen Aufwand ist es so gut wie unmöglich, die einzelnen Faktoren wie C-Pegel, C-Aktivität, C-Übergangszahl Beta, Diffusionskoeffizient D usw, usw. zu messen und auf dem gleichen Niveau zu halten.

Aus der Theorie und Praxis lassen sich aber einige Grundtendenzen ableiten, mit denen man recht gut arbeiten kann:

Fangen wir mal ganz einfach an: Da Kohlenstoff im Ferrit so gut wie unlöslich ist, ist es ausgeschlossen, eine Aufkohlung unterhalb AC 1 zu bewirken. Kohlenstoff, der im Eisen als Karbid enthalten ist, kann sich aus dieser Bindung unter AC 1 auch nicht befreien, also auch nicht verloren gehen. Da sich allerdings auch unter AC 1 bereits Zunder bildet, geht der Kohlenstoff, der in der Zunderschicht liegt mit verloren, die darunter liegende Schicht bleibt aber "gesund".

Im Austenit ist Kohlenstoff gelöst, nutzt Zwischengitterplätze und kann von freiem Gitterplatz zu freiem Gitterplatz wandern. Das kann man sich vereinfacht so vorstellen, daß der lose Geselle es sich möglichst bequem machen will, also von Stellen, wo für ihn wenig Platz ist, zu Stellen, wo viel Platz ist, wandert. Die Beweglichkeit im Atomgitter ist umso größer, je höher die Temperatur ist, also können Aufkohlung und Entkohlung bei höherer Temperatur schneller stattfinden, als bei niedrigerer.

Auf diese Beweglichkeit haben auch die übrigen im Eisen enthaltenen Legierungselemente einen gewissen Einfluß. Da sie- mit Ausnahme des Stickstoffs- in der Elementarzelle Eisen substituieren, können sie dem auf Wanderschaft befindlichen C den Weg versperren oder erleichtern.

Das kommt in den Diffusionskoeffizienten, die Jan angeführt hat, zum Ausdruck. Ich denke auch, daß die Angaben, daß Nickel die Diffusion erleichtere, richtig sind. Es geht ja nicht um Reinnickelschichten, sondern um Nickel als Legierungselement, das auf einem "Eisenplatz" in der Elementarzelle sitzt. Unterstellen wir mal vereinfacht, ein Nickelatom wäre kleiner als ein Eisenatom, dann wäre der "Wanderweg" für den Kohlenstoff erweitert und die Diffusion wäre schneller als in einer reinen Eisen-Kohlenstofflegierung.

Einen gewaltigen Unterschied macht das nicht, wie die doch recht nahe beieinanderliegenden Werte der Diffusionskoeffizienten zeigen.

Hier gibt es aber eine weitere Komplikation zu bedenken: Kohlenstoff, der im Austenit gelöst ist, wandert im Stahl von den Bereichen höherer Konzentration zu den Bereichen niedrigerer Konzentration (Vorsicht:meistens!, es gibt auch Ausnahmen !).

Das heißt aber nicht, daß er die Barriere zwischen C- abgebendem Medium und Eisen ebenso leicht überwindet, wie er dann im Austenit

wandern kann. Ich glaube, Jan hat auch diesen Punkt zu recht angesprochen: Wegen der bei korrosionsträgen auftretenden passiven Oberflächenschicht ist es sehr schwierig, oder eigentlich nur mit Tricks möglich, solche Stähle aufzukohlen. Von innen nach außen kann der Kohlenstoff aber sehr wohl entweichen.

Nun kommen wir zum wichtigsten Faktor: dem Medium, das den Stahl bei der Erwärmung umgibt.

Bei der Erwärmung im Elektroofen ohne Schutzpackung ist der Stahl der Oxidation schutzlos ausgesetzt. Also wird er hier am stärksten entkohlen !-Falsch- hier entkohlt er so gut wie nicht, da die Verzunderung der Entkohlung voranläuft. Man hat also hier bei hohen Temperaturen und längerer Einwirkung einen massiven Materialverlust durch die Verzunderung, der verbleibende Rest ist aber wenig oder nicht abgekohlt.

In einer Gasesse kann man fast zunderfrei erhitzen, also hat man da die geringste Entkohlung-wieder falsch-hier oxidiert zwar kaum etwas, der Kohlenstoff der Stahloberfläche kann aber durchaus in die Atmosphäre des Ofens entweichen. Wird das Gasfeuer allerdings mit C-Überschuß betrieben, wird es je nach Zeit und Dauer sogar zu einer leichten Aufkohlung kommen

Bei hoher Temperatur und hohem C-Überschuß kann die Aufkohlungswirkung sogar sehr stark sein. W. Haufe zeigt in dem weiteren Standardwerk "Die Schnellarbeitsstähle" ein Beispiel, wo ein Werkzeug durch eine Reparaturschweißung mit rauschender Acetylenflamme auf 2,6 % C aufgekohlt wurde und bei Härten schlicht abgeschmolzen ist.

Ähnlich sieht es in einem guten Schmiedefeuer aus. Hier gibt es eine Zone mit C-Überschuß, in der man aufkohlen kann. Wirklich nutzen kann man das nur bei kleinen Gegenständen, bei denen die erzeugbare dünne Aufkohlschicht sich technisch nutzen läßt. Ich habe hier schon öfters mal von den Pfeilspitzen erzählt, die ich aus Baustahlstäben von 10mm Durchmesser mache. Wenn ich die an der richtigen Stelle des Feuers stark erhitze, bekommen sie eine Haut von ca 1 % C und sind äußerst belastbar. Mit so gefertigten Bodkinspitzen habe ich Beschußversuche mit 2,5 mm Blech gemacht und die Spitzen zeigten keine Beschädigung.

Eine Warnung noch zum Schluß: Ich glaube nicht, daß Jan bei seinen Versuchen den "worst case" zugrunde gelegt hat. Immer wieder höre ich von Härteversuchen nach intensivem Weichglühen, bei denen die zu erwartende Härte bei weitem nicht erreicht wird. Will man wirklich stundenlang weichglühen, so sollte man das mit reichlich Materialreserve machen. Bei schon fast auf Endform geschliffenen Klingen greift die mögliche Entkohlung ja von der Schneidenspitze und von beiden Seiten an. Da kann es leicht sein, daß sich der Kohlenstoff gerade dort, wo man ihn braucht, verdünnisiert hat.

Sollte jemand meinen, ich habe meinen Konfusionskoeffizienten noch nicht ausreichend angewandt, so bitte ich um Nachsicht.

MfG U.Gerfin

Man kann die Ergebnisse ihrer Untersuchungen aber nicht einfach eins zu eins auf die eigne Arbeit übertragen oder sie als generell geltende feststehende Regel betrachten. Das haben sie ja auch nicht gewollt.

Zur Ergänzung will ich ein paar Hinweise aus der Literatur und daraus zu ziehende Folgerungen darstellen und ein paar Beobachtungen aus der Praxis anschließen.

Auf das in jeder Beziehung lesenswerte Werk von W. Haufe-"Die Werkzeugstähle" hat Roman schon hingewiesen.Es ist leider so gut wie nicht mehr aufzutreiben. Mein Exemplar habe ich verliehen und nicht zurückerhalten. Ich glaube den Täter ermittelt zu haben, kann es aber nicht beweisen. Herbert hat es mir aber als pdf geschickt- danke schön noch mal !-und die Sache soll damit vergessen sein. Haufe berichtet von einer sehr interessanten Beobachtung, nämlich, daß selbst Holzkohle mit Bariumkarbonat- an sich das wirksamste feste Aufkohlungsmittel- bei Temperaturen um 800 Grad eine leichte Entkohlung nicht ganz verhindert. Eine Erklärung dafür gibt er nicht.Sehr ausführlich behandelt O.H.C. Messner im Buch von Benninghoff "Wärmebehandlung der Bau- und Werkzeugstähle" das Problem der Verzunderung, H. Kunst, D. Liedtke und U. Wyss befassen sich im gleichen Werk mit dem Einsatzhärten. Das ist sehr ingenieurmäßig mit vielen Formeln, Taupunkten, Kohlenstoffpegeln usw. beschrieben. Von den Grunderkenntnissen her ist das interessant und für die industrielle Fertigung, wo mit gleichbleibenden Bedingungen gearbeitet werden kann (könnte ?) sehr gut brauchbar. Für die praktische Arbeit am Feuer kann man davon aber nur Tendenzen ableiten.

Warum ?-

In der Praxis der Arbeit ohne großtechnischen Aufwand ist es so gut wie unmöglich, die einzelnen Faktoren wie C-Pegel, C-Aktivität, C-Übergangszahl Beta, Diffusionskoeffizient D usw, usw. zu messen und auf dem gleichen Niveau zu halten.

Aus der Theorie und Praxis lassen sich aber einige Grundtendenzen ableiten, mit denen man recht gut arbeiten kann:

Fangen wir mal ganz einfach an: Da Kohlenstoff im Ferrit so gut wie unlöslich ist, ist es ausgeschlossen, eine Aufkohlung unterhalb AC 1 zu bewirken. Kohlenstoff, der im Eisen als Karbid enthalten ist, kann sich aus dieser Bindung unter AC 1 auch nicht befreien, also auch nicht verloren gehen. Da sich allerdings auch unter AC 1 bereits Zunder bildet, geht der Kohlenstoff, der in der Zunderschicht liegt mit verloren, die darunter liegende Schicht bleibt aber "gesund".

Im Austenit ist Kohlenstoff gelöst, nutzt Zwischengitterplätze und kann von freiem Gitterplatz zu freiem Gitterplatz wandern. Das kann man sich vereinfacht so vorstellen, daß der lose Geselle es sich möglichst bequem machen will, also von Stellen, wo für ihn wenig Platz ist, zu Stellen, wo viel Platz ist, wandert. Die Beweglichkeit im Atomgitter ist umso größer, je höher die Temperatur ist, also können Aufkohlung und Entkohlung bei höherer Temperatur schneller stattfinden, als bei niedrigerer.

Auf diese Beweglichkeit haben auch die übrigen im Eisen enthaltenen Legierungselemente einen gewissen Einfluß. Da sie- mit Ausnahme des Stickstoffs- in der Elementarzelle Eisen substituieren, können sie dem auf Wanderschaft befindlichen C den Weg versperren oder erleichtern.

Das kommt in den Diffusionskoeffizienten, die Jan angeführt hat, zum Ausdruck. Ich denke auch, daß die Angaben, daß Nickel die Diffusion erleichtere, richtig sind. Es geht ja nicht um Reinnickelschichten, sondern um Nickel als Legierungselement, das auf einem "Eisenplatz" in der Elementarzelle sitzt. Unterstellen wir mal vereinfacht, ein Nickelatom wäre kleiner als ein Eisenatom, dann wäre der "Wanderweg" für den Kohlenstoff erweitert und die Diffusion wäre schneller als in einer reinen Eisen-Kohlenstofflegierung.

Einen gewaltigen Unterschied macht das nicht, wie die doch recht nahe beieinanderliegenden Werte der Diffusionskoeffizienten zeigen.

Hier gibt es aber eine weitere Komplikation zu bedenken: Kohlenstoff, der im Austenit gelöst ist, wandert im Stahl von den Bereichen höherer Konzentration zu den Bereichen niedrigerer Konzentration (Vorsicht:meistens!, es gibt auch Ausnahmen !).

Das heißt aber nicht, daß er die Barriere zwischen C- abgebendem Medium und Eisen ebenso leicht überwindet, wie er dann im Austenit

wandern kann. Ich glaube, Jan hat auch diesen Punkt zu recht angesprochen: Wegen der bei korrosionsträgen auftretenden passiven Oberflächenschicht ist es sehr schwierig, oder eigentlich nur mit Tricks möglich, solche Stähle aufzukohlen. Von innen nach außen kann der Kohlenstoff aber sehr wohl entweichen.

Nun kommen wir zum wichtigsten Faktor: dem Medium, das den Stahl bei der Erwärmung umgibt.

Bei der Erwärmung im Elektroofen ohne Schutzpackung ist der Stahl der Oxidation schutzlos ausgesetzt. Also wird er hier am stärksten entkohlen !-Falsch- hier entkohlt er so gut wie nicht, da die Verzunderung der Entkohlung voranläuft. Man hat also hier bei hohen Temperaturen und längerer Einwirkung einen massiven Materialverlust durch die Verzunderung, der verbleibende Rest ist aber wenig oder nicht abgekohlt.

In einer Gasesse kann man fast zunderfrei erhitzen, also hat man da die geringste Entkohlung-wieder falsch-hier oxidiert zwar kaum etwas, der Kohlenstoff der Stahloberfläche kann aber durchaus in die Atmosphäre des Ofens entweichen. Wird das Gasfeuer allerdings mit C-Überschuß betrieben, wird es je nach Zeit und Dauer sogar zu einer leichten Aufkohlung kommen

Bei hoher Temperatur und hohem C-Überschuß kann die Aufkohlungswirkung sogar sehr stark sein. W. Haufe zeigt in dem weiteren Standardwerk "Die Schnellarbeitsstähle" ein Beispiel, wo ein Werkzeug durch eine Reparaturschweißung mit rauschender Acetylenflamme auf 2,6 % C aufgekohlt wurde und bei Härten schlicht abgeschmolzen ist.

Ähnlich sieht es in einem guten Schmiedefeuer aus. Hier gibt es eine Zone mit C-Überschuß, in der man aufkohlen kann. Wirklich nutzen kann man das nur bei kleinen Gegenständen, bei denen die erzeugbare dünne Aufkohlschicht sich technisch nutzen läßt. Ich habe hier schon öfters mal von den Pfeilspitzen erzählt, die ich aus Baustahlstäben von 10mm Durchmesser mache. Wenn ich die an der richtigen Stelle des Feuers stark erhitze, bekommen sie eine Haut von ca 1 % C und sind äußerst belastbar. Mit so gefertigten Bodkinspitzen habe ich Beschußversuche mit 2,5 mm Blech gemacht und die Spitzen zeigten keine Beschädigung.

Eine Warnung noch zum Schluß: Ich glaube nicht, daß Jan bei seinen Versuchen den "worst case" zugrunde gelegt hat. Immer wieder höre ich von Härteversuchen nach intensivem Weichglühen, bei denen die zu erwartende Härte bei weitem nicht erreicht wird. Will man wirklich stundenlang weichglühen, so sollte man das mit reichlich Materialreserve machen. Bei schon fast auf Endform geschliffenen Klingen greift die mögliche Entkohlung ja von der Schneidenspitze und von beiden Seiten an. Da kann es leicht sein, daß sich der Kohlenstoff gerade dort, wo man ihn braucht, verdünnisiert hat.

Sollte jemand meinen, ich habe meinen Konfusionskoeffizienten noch nicht ausreichend angewandt, so bitte ich um Nachsicht.

MfG U.Gerfin

Sven

Mitglied

- Beiträge

- 1.170

Das man ein so schwieriges Thema so verständlich rüberbringen kann

Ich habe jetzt sogar das trügerische Gefühl etwas verstanden zu haben

Ein Frage hätte ich aber noch. Das eine Zunderschicht die Entkohlung des restlichen Stahls vermindern kann kam für mich jetzt doch überraschend.

Ich war bisher davon ausgegangen, das der entkohlte Zunder zu einer vermehrten Kohlenstoff Wanderung führen würde.

Deshalb habe ich oxidierende Atmosphären auch immer gemieden und bei längeren Glühprozessen eine dünne Schicht Borax aufgetragen. War das jetzt kontraproduktiv?

Wie sieht es mit den Härtemedien aus? Wenn ich beim scharf normalisieren die Klinge mehrmals mit einer Ölschicht erhitze, passiert da was?

(Wahrscheinlich blöd, da ja die Zeiträume sehr kurz sind, aber ich lasse es jetzt doch mal stehen)

Ciao Sven

Ich habe jetzt sogar das trügerische Gefühl etwas verstanden zu haben

Ein Frage hätte ich aber noch. Das eine Zunderschicht die Entkohlung des restlichen Stahls vermindern kann kam für mich jetzt doch überraschend.

Ich war bisher davon ausgegangen, das der entkohlte Zunder zu einer vermehrten Kohlenstoff Wanderung führen würde.

Deshalb habe ich oxidierende Atmosphären auch immer gemieden und bei längeren Glühprozessen eine dünne Schicht Borax aufgetragen. War das jetzt kontraproduktiv?

Wie sieht es mit den Härtemedien aus? Wenn ich beim scharf normalisieren die Klinge mehrmals mit einer Ölschicht erhitze, passiert da was?

(Wahrscheinlich blöd, da ja die Zeiträume sehr kurz sind, aber ich lasse es jetzt doch mal stehen)

Ciao Sven

luftauge

Premium Mitglied

- Beiträge

- 6.891

@Jafi & Big Bear:

Ja, dass es errechnet ist, steht sogar in Jafis erstem Satz... - habe ich komplett überlesen... - schmälert aber den Inhalt nicht im Geringsten

- schmälert aber den Inhalt nicht im Geringsten

Mal eine Ergänzungsfrage dazu - ich hoffe, es einfach hinzubekommen, muss aber trotzdem etwas rum-eiern...

Ich beschrifte meine Rohlinge per Edding mit der Werkstoffnummer, um sie später nicht zu verwechseln.

Nach dem Abschrecken in vorgewärmten Speiseöl war das "Abschreckfinish" recht merkwürdig, was ich mir mit der Dampfblasenbildung wegen unsauberem Bewegen im Öl erklärt habe (=> "Leidenfrost-Phänomen").

1. Oberfläche leicht unregelmäßig, teilweise "Waschbeton", teilweise glatt

2. dort, wo die Werkstoffnummer stand, war die Oberfläche größtenteils glatt und fein, das ging soweit, dass ich die Beschriftung immer noch sehen kann, trotz der Bearbeitung mit 2000er Schleifpapier - es schimmert immer noch durch.

Jetzt, mit diesem thread ist meine Vermutung dahingehend, dass der Edding die Entkohlung unterhalb der Beschriftung reduziert, bzw. weitgehend verhindert haben könnte.

1. Kann das sein ?

2. Wenn ja, kann es an der Zusammensetzung der Eddingtinte liegen ?

Ich hoffe es ist nachvollziehbar, es geht nicht ums Finish, sondern um mögliche Zusammenhänge mit der Entkohlung - es ist mir nur am Finish bewusst oder auffällig geworden

Gruß Andreas

Ja, dass es errechnet ist, steht sogar in Jafis erstem Satz... - habe ich komplett überlesen...

- schmälert aber den Inhalt nicht im Geringsten

- schmälert aber den Inhalt nicht im Geringsten

Mal eine Ergänzungsfrage dazu - ich hoffe, es einfach hinzubekommen, muss aber trotzdem etwas rum-eiern...

Ich beschrifte meine Rohlinge per Edding mit der Werkstoffnummer, um sie später nicht zu verwechseln.

Nach dem Abschrecken in vorgewärmten Speiseöl war das "Abschreckfinish" recht merkwürdig, was ich mir mit der Dampfblasenbildung wegen unsauberem Bewegen im Öl erklärt habe (=> "Leidenfrost-Phänomen").

1. Oberfläche leicht unregelmäßig, teilweise "Waschbeton", teilweise glatt

2. dort, wo die Werkstoffnummer stand, war die Oberfläche größtenteils glatt und fein, das ging soweit, dass ich die Beschriftung immer noch sehen kann, trotz der Bearbeitung mit 2000er Schleifpapier - es schimmert immer noch durch.

Jetzt, mit diesem thread ist meine Vermutung dahingehend, dass der Edding die Entkohlung unterhalb der Beschriftung reduziert, bzw. weitgehend verhindert haben könnte.

1. Kann das sein ?

2. Wenn ja, kann es an der Zusammensetzung der Eddingtinte liegen ?

Ich hoffe es ist nachvollziehbar, es geht nicht ums Finish, sondern um mögliche Zusammenhänge mit der Entkohlung - es ist mir nur am Finish bewusst oder auffällig geworden

Gruß Andreas

Zuletzt bearbeitet:

Ganz kurz: Durch Zunder geht Material verloren. Deshalb ist es natürlich richtig, das Härtegut durch geeignete Maßnahmen vor Verzunderung und Entkohlung zu schützen. Je nach Stahl und Erhitzungsmedium gibt es verschiedene Möglichkeiten. Sehr umwandlungsträge-lufthärtende- Stähle können durch die bekannte Härtefolie gut geschützt werden. Für umwandlungsfreudige Stähle, die schnell abgeschreckt werden müssen, ist sie weniger geeignet.

Bis 1050 Grad ist die Condursal-Tunke bei allen Stählen gut verwendbar.

Einfach und vielseitig verwendbar ist ein Rohr mit Holzkohle oder Papierschnipseln, das mit irgendeinem Papp an den Enden verschlossen wird.

Bei normalen Werkzeugstählen, die nach richtiger Vorbehandlung schnell erwärmt werden können und bei denen eine Härtetemperatur von ca 800 Grad ausreicht, kann auch eine Erwärmung im offenen Feuer oder dem Elektroofen wegen der kurzen Zeit keinen wirklichen Schaden stiften.

Einige Perfektionisten haben sich zum Härten auch schon Salzbäder oder Bleibäder gebaut. Das ist für den Schutz der Oberflächen nat+ürlich optimal, es geht aber auch einfacher.

MfG U. Gerfin

Bis 1050 Grad ist die Condursal-Tunke bei allen Stählen gut verwendbar.

Einfach und vielseitig verwendbar ist ein Rohr mit Holzkohle oder Papierschnipseln, das mit irgendeinem Papp an den Enden verschlossen wird.

Bei normalen Werkzeugstählen, die nach richtiger Vorbehandlung schnell erwärmt werden können und bei denen eine Härtetemperatur von ca 800 Grad ausreicht, kann auch eine Erwärmung im offenen Feuer oder dem Elektroofen wegen der kurzen Zeit keinen wirklichen Schaden stiften.

Einige Perfektionisten haben sich zum Härten auch schon Salzbäder oder Bleibäder gebaut. Das ist für den Schutz der Oberflächen nat+ürlich optimal, es geht aber auch einfacher.

MfG U. Gerfin

Klaus1602

Mitglied

- Beiträge

- 346

@Jan

@ Ulrich

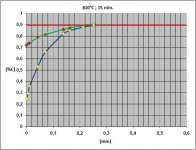

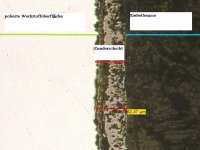

Auch bei dem Parallelversuch mit der Condursal Z1100 "Tunke" war ich vom Ergebnis leicht enttäuscht. Es gab zwar keinen Zunder auf der Oberfläche (s. Schliffaufnahme rechts) Die Abkohlung war aber mit ca.0,22 mm vergleichbar heftig. (s. Diagramm grüne Linie) Der Unterschied war lediglich, dass der Randkohlenstoffgehalt mit ca. 0,7% deutlich höher war. Die grüne "nach Erbrochenem stinkende Tunke" hat wohl einen vergleichbaren C-Pegel von ca. 0,7%.

Natürlich will ich meine, eigentlich nur für mich, durchgeführten Versuche nicht als generell geltende feststehende Regel hier anpreisen.

Ich sehe es genau so wie Jan, nämlich das mir zu Verfügung stehende Equipment bestmöglich kennen zu lernen und zu beherrschen. Es bleibt natürlich jedem hier selbst überlassen, ob er für seine Anwendung da was herausholen kann.

Und da ich jetzt eh schon dabei bin alles preiszugeben, worüber ich mir in letzter Zeit einen Kopf gemacht habe, kann ich noch eine Excel Datei anhängen, die berechnet, wieviel man nach der letzten WB an der Klingenspitze mindestens abschleifen muß um keinen EInfluß mehr durch Entkohlung/Abkohlung zu haben.

Vielleicht noch ein Hinweis für diejenigen, denen der Unterschied zwischen den Begriffen: Auskohlung, Abkohlung, Entkohlung nicht ganz klar ist. Auskohlung ist der Bereich direkt an der Oberfläche, in dem so gut wie kein C mehr vorhanden ist (bei geäzten Schliffen als weißer Saum erkennbar). Daran schließt sich der Bereich der Abkohlung an, indem der Kohlenstoffgehalt stetig ansteigt bis der Grundkohlenstoffgehalt erreicht ist. Die Entkohlung ist die Summe aus beiden. Bei meinen Versuchen gab es in keinem Fall eine Auskohlung. Eine reine Abkohlung sieht man bei Werkzeugstahl im Schliffbild fast nicht, da es wie in meinem Fall bei einem Randkohlenstoffgehalt von ca. 0,3% und einer relativ schnellen Abkühlung noch keinen Grund für freien Ferrit gibt. (s. Gefügebild ganz rechts)

Gruß Klaus

P.S. @Andreas

Das mit dem Edding ist mir auch schon einmal aufgefallen. Bevor ich den Zunderschutzlack hatte habe ich meine Klingen damit eingefärbt. Die Verzunderung war deutlich weniger als ohne.

Nein ! Absichtlich nicht, denn die Kühlmittel enthalten immer irgendwelche Schweinereien, die die Ergebnisse eines hochgenauen Laborspectrometers verfälschen. Selbst Fingerabdrücke auf der Prüffläche können sich auswirken. Aber die Zustellung war immer sehr gering. Das Prüfstück war maximal nach dem Abschleifen etwas mehr als handwarm. Da ja die chemische Analyse und nicht die Härte untersucht werden sollte, hatte diese Erwärmung sicher keinen Einfluss auf das Ergebnis.P.s.: Ich nehme an der Schleifvorgang auf der Flächenschleifmaschine war gekühlt?

@ Ulrich

Diese Aussage steht aber jetzt im Widerspruch zu den Ergebnissen die ich bekommen habe. Bei z.Bsp. 810°C ,15Minuten + einer Aufheizzeit von ca. 6 Min. (ohne Schutzlack) hatte ich natürlich eine verzunderte Probe. Dieser Zunder war aber fest anhaftend. Die Dicke der Zunderschicht betrug ca. 0,05mm (s.Schliffaufnahme links) Die Abkohlung beträgt aber 0,25mm. Hier war es also so, dass die Abkohlung der Verzunderung voranlief. Und dies war bei allen durchgeführten Einzelversuchen ähnlich; also kein Ausreißer! (s. Diagramm blaue Linie) Gibt es dafür eine Erklärung?Nun kommen wir zum wichtigsten Faktor: dem Medium, das den Stahl bei der Erwärmung umgibt.

Bei der Erwärmung im Elektroofen ohne Schutzpackung ist der Stahl der Oxidation schutzlos ausgesetzt. Also wird er hier am stärksten entkohlen !-Falsch- hier entkohlt er so gut wie nicht, da die Verzunderung der Entkohlung voranläuft. Man hat also hier bei hohen Temperaturen und längerer Einwirkung einen massiven Materialverlust durch die Verzunderung, der verbleibende Rest ist aber wenig oder nicht abgekohlt.

Auch bei dem Parallelversuch mit der Condursal Z1100 "Tunke" war ich vom Ergebnis leicht enttäuscht. Es gab zwar keinen Zunder auf der Oberfläche (s. Schliffaufnahme rechts) Die Abkohlung war aber mit ca.0,22 mm vergleichbar heftig. (s. Diagramm grüne Linie) Der Unterschied war lediglich, dass der Randkohlenstoffgehalt mit ca. 0,7% deutlich höher war. Die grüne "nach Erbrochenem stinkende Tunke" hat wohl einen vergleichbaren C-Pegel von ca. 0,7%.

Natürlich will ich meine, eigentlich nur für mich, durchgeführten Versuche nicht als generell geltende feststehende Regel hier anpreisen.

Ich sehe es genau so wie Jan, nämlich das mir zu Verfügung stehende Equipment bestmöglich kennen zu lernen und zu beherrschen. Es bleibt natürlich jedem hier selbst überlassen, ob er für seine Anwendung da was herausholen kann.

Und da ich jetzt eh schon dabei bin alles preiszugeben, worüber ich mir in letzter Zeit einen Kopf gemacht habe, kann ich noch eine Excel Datei anhängen, die berechnet, wieviel man nach der letzten WB an der Klingenspitze mindestens abschleifen muß um keinen EInfluß mehr durch Entkohlung/Abkohlung zu haben.

Vielleicht noch ein Hinweis für diejenigen, denen der Unterschied zwischen den Begriffen: Auskohlung, Abkohlung, Entkohlung nicht ganz klar ist. Auskohlung ist der Bereich direkt an der Oberfläche, in dem so gut wie kein C mehr vorhanden ist (bei geäzten Schliffen als weißer Saum erkennbar). Daran schließt sich der Bereich der Abkohlung an, indem der Kohlenstoffgehalt stetig ansteigt bis der Grundkohlenstoffgehalt erreicht ist. Die Entkohlung ist die Summe aus beiden. Bei meinen Versuchen gab es in keinem Fall eine Auskohlung. Eine reine Abkohlung sieht man bei Werkzeugstahl im Schliffbild fast nicht, da es wie in meinem Fall bei einem Randkohlenstoffgehalt von ca. 0,3% und einer relativ schnellen Abkühlung noch keinen Grund für freien Ferrit gibt. (s. Gefügebild ganz rechts)

Gruß Klaus

P.S. @Andreas

Das mit dem Edding ist mir auch schon einmal aufgefallen. Bevor ich den Zunderschutzlack hatte habe ich meine Klingen damit eingefärbt. Die Verzunderung war deutlich weniger als ohne.

Anhänge

Zuletzt bearbeitet:

Hallo Klaus !

Die Erklärung dafür, daß Du bei Deinen Versuchen ein Vorauseilen der Entkohlung vor der Verzunderung gefunden hast, während ich davon geschrieben habe, daß die Verzunderung der Entkohlung vorausläuft, liegt wohl darin, daß Du einen ganz konkreten Vorgang untersucht hast, während ich mich auf Berichte aus der Literatur bezogen habe. Am deutlichsten hat zu den angesprochenen Fragen Haufe Stellung genommen- die Stelle kann ich aus den schon vielfach beklagten Gründen nicht angeben.

Bei Rapatz findet sich bei den Wolframstählen der Hinweis, daß bei ihnen die Entkohlung gegenüber unlegierten Stählen verstärkt ist und deshalb empfohlen wird, die Glühung in einer oxydierenden Atmosphäre durchzuführen, "bei der die weiche Haut rascher abzundert, als sie sich neu bildet" (S. 228). Bei den Molybdänstählen wird als Besonderheit hervorgehoben, daß sie schneller entkohlen als verzundern und deshalb verpackt werden müssen (S. 240-hier allerdings auf Schnellarbeitestähle mit Molybdängehalt bezogen, bei denen die Weichglühtemperatur schon höher liegt, als bei Deinen Untersuchungen). Für Siliziumstähle wird angeführt, sie seien besonders zunderbeständig und würden deshalb stark entkohlen (S. 264) Aus einer Untersuchung von Bittner wird dann noch ein Schaubild gezeigt, das die unterschiedliche Entkohlung verschiedener Stähle bei Temperaturen von 820, 870 und 925 Grad bei Haltezeiten von 1-6 Stunden zeigt. Bei den untersuchten Stählen handelte es sich um die AISI Nummern 8660, 6150, 9262 und 1095-sieh es mir bitte nach, wenn ich jetzt zu faul bin, die entsprechenden deutschen Stahlnummern herauszusuchen- es handelt sich bei den ersten drei Stählen um Federstähle mit 0,5-0,65 C auf Cr-Ni-Mo-Basis, Cr-V-Basis und Si-Mn-Basis, der letzte Stahl ist etwa unserem 1.1545 zu vergleichen. Bei 820 Grad hielten sich Zunderverlust und Entkohlung bei Stahl 1-Cr-Ni-Mo- die Waage (0,025 mm-), bei den andern-das deckt sich mit Deinen Beobachtungen- war die Entkohlung stärker als der Zunderverlust-am krassesten bei dem Si-Mn-Stahl, der keinerlei Zunderverlust zeigte, aber 0,152mm entkohlt war. Bei 870 Grad und einer Stunde Haltezeit ergibt sich ein ähnliches Bild, während bei 870 Grad und 6 Stunden Haltezeit die Verzunderung bei den beiden ersten Stählen gleich oder größer ist, als die Entkohlung. Bei 925 Grad und 1 Stunde Haltezeit ist die Verzunderung bis auf den Si-Mn -Stahl größer, als die Entkohlung-während sie bei 6 Stunden Haltezeit wieder hinter der Entkohlung zurückbleibt-wieder mit Ausnahme des Si-Mn-Stahls.

Diese Ergebnisse decken sich eher mit Deinen Beobachtungen, sodaß man die Behauptung, bei Luftüberschuß eile die Verzunderung der Entkohlung voran, auf Wolframstähle und hohe Temperaturen einengen muß.

Die Entkohlungswerte, die Du festgestellt hast, sind schon erschreckend-da bekommt das alte englische Sprichwort: " He, that a good edge will win, forgeth thick, and grindeth thin" einen zusätzlichen Sinn.

Mich würde interessieren, wie die hausgemachten Schutzpackungen- Rohr mit Holzkohle, Papierschnipseln o.ä.- wirken.

Mich hat ein bißchen in Sicherheit gewiegt, daß ich bei Auffalten eines Raffinierstahl-Pakets aus 1.1545 von 100 bis ca 15 Mio Lagen so gut wie keinen C-Verlust hatte. Das hat allerdings nichts mit Schutzpackungen zu tun, sondern mit der Feuerführung.

MfG U. Gerfin

Die Erklärung dafür, daß Du bei Deinen Versuchen ein Vorauseilen der Entkohlung vor der Verzunderung gefunden hast, während ich davon geschrieben habe, daß die Verzunderung der Entkohlung vorausläuft, liegt wohl darin, daß Du einen ganz konkreten Vorgang untersucht hast, während ich mich auf Berichte aus der Literatur bezogen habe. Am deutlichsten hat zu den angesprochenen Fragen Haufe Stellung genommen- die Stelle kann ich aus den schon vielfach beklagten Gründen nicht angeben.

Bei Rapatz findet sich bei den Wolframstählen der Hinweis, daß bei ihnen die Entkohlung gegenüber unlegierten Stählen verstärkt ist und deshalb empfohlen wird, die Glühung in einer oxydierenden Atmosphäre durchzuführen, "bei der die weiche Haut rascher abzundert, als sie sich neu bildet" (S. 228). Bei den Molybdänstählen wird als Besonderheit hervorgehoben, daß sie schneller entkohlen als verzundern und deshalb verpackt werden müssen (S. 240-hier allerdings auf Schnellarbeitestähle mit Molybdängehalt bezogen, bei denen die Weichglühtemperatur schon höher liegt, als bei Deinen Untersuchungen). Für Siliziumstähle wird angeführt, sie seien besonders zunderbeständig und würden deshalb stark entkohlen (S. 264) Aus einer Untersuchung von Bittner wird dann noch ein Schaubild gezeigt, das die unterschiedliche Entkohlung verschiedener Stähle bei Temperaturen von 820, 870 und 925 Grad bei Haltezeiten von 1-6 Stunden zeigt. Bei den untersuchten Stählen handelte es sich um die AISI Nummern 8660, 6150, 9262 und 1095-sieh es mir bitte nach, wenn ich jetzt zu faul bin, die entsprechenden deutschen Stahlnummern herauszusuchen- es handelt sich bei den ersten drei Stählen um Federstähle mit 0,5-0,65 C auf Cr-Ni-Mo-Basis, Cr-V-Basis und Si-Mn-Basis, der letzte Stahl ist etwa unserem 1.1545 zu vergleichen. Bei 820 Grad hielten sich Zunderverlust und Entkohlung bei Stahl 1-Cr-Ni-Mo- die Waage (0,025 mm-), bei den andern-das deckt sich mit Deinen Beobachtungen- war die Entkohlung stärker als der Zunderverlust-am krassesten bei dem Si-Mn-Stahl, der keinerlei Zunderverlust zeigte, aber 0,152mm entkohlt war. Bei 870 Grad und einer Stunde Haltezeit ergibt sich ein ähnliches Bild, während bei 870 Grad und 6 Stunden Haltezeit die Verzunderung bei den beiden ersten Stählen gleich oder größer ist, als die Entkohlung. Bei 925 Grad und 1 Stunde Haltezeit ist die Verzunderung bis auf den Si-Mn -Stahl größer, als die Entkohlung-während sie bei 6 Stunden Haltezeit wieder hinter der Entkohlung zurückbleibt-wieder mit Ausnahme des Si-Mn-Stahls.

Diese Ergebnisse decken sich eher mit Deinen Beobachtungen, sodaß man die Behauptung, bei Luftüberschuß eile die Verzunderung der Entkohlung voran, auf Wolframstähle und hohe Temperaturen einengen muß.

Die Entkohlungswerte, die Du festgestellt hast, sind schon erschreckend-da bekommt das alte englische Sprichwort: " He, that a good edge will win, forgeth thick, and grindeth thin" einen zusätzlichen Sinn.

Mich würde interessieren, wie die hausgemachten Schutzpackungen- Rohr mit Holzkohle, Papierschnipseln o.ä.- wirken.

Mich hat ein bißchen in Sicherheit gewiegt, daß ich bei Auffalten eines Raffinierstahl-Pakets aus 1.1545 von 100 bis ca 15 Mio Lagen so gut wie keinen C-Verlust hatte. Das hat allerdings nichts mit Schutzpackungen zu tun, sondern mit der Feuerführung.

MfG U. Gerfin

MythBuster

Mitglied

- Beiträge

- 299

Hallo,

@Klaus 1602 ich versteh Deine Längenangaben nicht ganz. Auf dem linken Schliffbild seh ich 20µm Zunder und eine 40µm tiefe Zone der Entkohlung, also 0.04mm is doch fast wie in der Theorie. Wie kommst Du auf 0.25mm?

Gruß

Mythbuster

@Klaus 1602 ich versteh Deine Längenangaben nicht ganz. Auf dem linken Schliffbild seh ich 20µm Zunder und eine 40µm tiefe Zone der Entkohlung, also 0.04mm is doch fast wie in der Theorie. Wie kommst Du auf 0.25mm?

Gruß

Mythbuster

Klaus1602

Mitglied

- Beiträge

- 346

Hallo Mythbuster

da siehst du was, was ich nicht sehe !

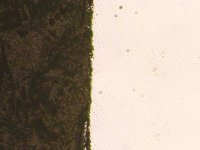

Noch mal das linke Schliffbild mit Erklärung:

- der helle Bereich links ist die polierte, ungeäzte Metalloberfläche.

- dann kommt die Zunderschicht mit 52µm

- rechts der dunkle Bereich ist die Einbettmasse.

Auf diesem Bild kann man keine Randentkohlung sehen, weil der Schliff eben nicht geäzt ist.

Die Randentkohlung mit ca. 0,25mm sieht man nur in dem Diagramm; und zwar dort, wo der Kohlenstoffgehalt wieder ca. 0,895% beträgt.

Gruß Klaus

da siehst du was, was ich nicht sehe !

Noch mal das linke Schliffbild mit Erklärung:

- der helle Bereich links ist die polierte, ungeäzte Metalloberfläche.

- dann kommt die Zunderschicht mit 52µm

- rechts der dunkle Bereich ist die Einbettmasse.

Auf diesem Bild kann man keine Randentkohlung sehen, weil der Schliff eben nicht geäzt ist.

Die Randentkohlung mit ca. 0,25mm sieht man nur in dem Diagramm; und zwar dort, wo der Kohlenstoffgehalt wieder ca. 0,895% beträgt.

Gruß Klaus

Anhänge

MythBuster

Mitglied

- Beiträge

- 299

Hallo Klaus 1602,

Danke für die Richtigstellung, hab das linke Bild für ein angeätztes Schliffbild gehalten und deine Einbettmasse als Stahl gesehen.

Wie hast Du denn den C-Gehalt so hochaufgelöst gemessen (EDX?)?

Gruß

Mythbuster

Danke für die Richtigstellung, hab das linke Bild für ein angeätztes Schliffbild gehalten und deine Einbettmasse als Stahl gesehen.

Wie hast Du denn den C-Gehalt so hochaufgelöst gemessen (EDX?)?

Gruß

Mythbuster

Klaus1602

Mitglied

- Beiträge

- 346

@MythBuster

Klaus

Nein, mit einem Spectrometer (siehe #26)Wie hast Du denn den C-Gehalt so hochaufgelöst gemessen (EDX?)?

Klaus