Höhenverstellung Hilfe ich komme nicht weiter

@ Newtoolsmith

Danke für deine Mail über die Excelblätter, werde diese ändern.

Hallo freunde der Exzenterpresse

Am Samstag war ich bei Claymore in seiner Werkstatt und habe Schmiedeluft geschnuppert und seinen Lufthammer studiert.

Um diese diese Art des Schmiedens nach zuempfinden

mit einer Exzenterpresse, komme ich auf folgende Vorschläge (ich denke mal laut).

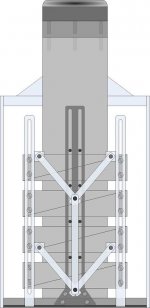

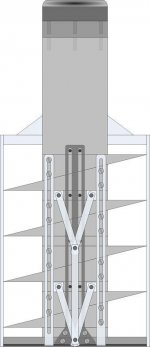

Die Höhenverstellung würde ich in zwei Funktionen zerlegen.

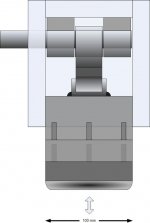

1. Generelles einstellen der Arbeitshöhe die Verstellhöhe 60-80 mm und durch entfernen einer Zwischenlage auf max 100 mm.

Ich stell mir einen Keil wie bei Dex vor. Der Keil hat ein Fenster mit Gitterstäben, durch die ein Verstellhebel geht, den man schwenken kann und so eine Keilverschiebung erwirkt das ganze in drei Stufen.Keilwinkel 20-25°.

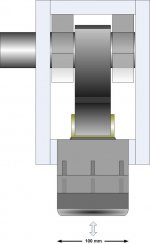

2. Höhenverstellung während des Schmiedens (Feindosierung)

Wieder ein Keil mit Keilwinkel von 2-3°.

Hier stellt sich mir die Frage kan man an der Presse von Dex einhändig schmieden?

Bei Claymore am Lufthammer wurden die Oberarme der "Schmiedegesellen" recht durch geschüttelt (schmiedeten beidhändig). Es geht mir darum die Feindosierung über einen Handhebel auszuführen. Hätte für mich den Vorteil mit beiden Füssen am Boden zu stehen und die Feinmotorik ist in der Hand besser als im Fuß.

Am Lufthammer wird mit dem Fuß nur die Luftsteuerwalze bewegt.

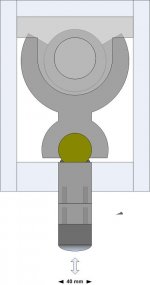

Bei einem Keil (schiefe Ebene) von 2° und einer Presskraft von 20 Tonnen müsste ich 700 Kg ziehen und bei 3° sind es schon 1050 Kg.

Auch wollte ich die Überlastsicherung vorgespanntes Tellerfederpaket auch noch integrierren, auch das sieht schlecht aus um einen Hub von 5mm bei 2° zu bekommen muss man den Keil rund 150mm verschieben daraus ergeben sich Tellerfeder Pakete von 300-400 mm Länge.

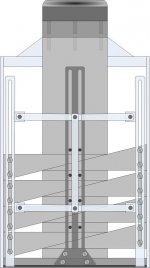

So kam ich auf die Idee eine Servounterstützung muss her.

Bei 700 Kg und 6 bar Luftdruck ist das ein Zylinder von 125 mm Durchmesser.

Meine letzte Idee bei uns in der Brauerei haben wir viele Regelventile (Bier,Heißwasser) Das sind die Dinger mit einem Membranzylinder von 200 bis 300 mm Durchmesser

und das Beste sie haben ein Steuerventil. Meist 4-20mA von geschlossen bis ganz offen und Hub 30-50mm. Jetzt könnte ich über den max Luftdruck die Überlastsicherung einstellen und mit dem kleinen Finger (Großenzehen) das Steuerventil bedienen, bedingt allerdings Druckluft von ca 6 Bar. Eine rein mechanische Lösung würde ich vorziehen, aber es fällt mir einfach keine ein. Bei einer Trapezspindel sind die Verhältnisse ähnlich, Berechnung über schiefen Ebene. Wer weiß da Rat?

mit freundlichen Grüßen

Balduin

@ Newtoolsmith

Danke für deine Mail über die Excelblätter, werde diese ändern.

Hallo freunde der Exzenterpresse

Am Samstag war ich bei Claymore in seiner Werkstatt und habe Schmiedeluft geschnuppert und seinen Lufthammer studiert.

Um diese diese Art des Schmiedens nach zuempfinden

mit einer Exzenterpresse, komme ich auf folgende Vorschläge (ich denke mal laut).

Die Höhenverstellung würde ich in zwei Funktionen zerlegen.

1. Generelles einstellen der Arbeitshöhe die Verstellhöhe 60-80 mm und durch entfernen einer Zwischenlage auf max 100 mm.

Ich stell mir einen Keil wie bei Dex vor. Der Keil hat ein Fenster mit Gitterstäben, durch die ein Verstellhebel geht, den man schwenken kann und so eine Keilverschiebung erwirkt das ganze in drei Stufen.Keilwinkel 20-25°.

2. Höhenverstellung während des Schmiedens (Feindosierung)

Wieder ein Keil mit Keilwinkel von 2-3°.

Hier stellt sich mir die Frage kan man an der Presse von Dex einhändig schmieden?

Bei Claymore am Lufthammer wurden die Oberarme der "Schmiedegesellen" recht durch geschüttelt (schmiedeten beidhändig). Es geht mir darum die Feindosierung über einen Handhebel auszuführen. Hätte für mich den Vorteil mit beiden Füssen am Boden zu stehen und die Feinmotorik ist in der Hand besser als im Fuß.

Am Lufthammer wird mit dem Fuß nur die Luftsteuerwalze bewegt.

Bei einem Keil (schiefe Ebene) von 2° und einer Presskraft von 20 Tonnen müsste ich 700 Kg ziehen und bei 3° sind es schon 1050 Kg.

Auch wollte ich die Überlastsicherung vorgespanntes Tellerfederpaket auch noch integrierren, auch das sieht schlecht aus um einen Hub von 5mm bei 2° zu bekommen muss man den Keil rund 150mm verschieben daraus ergeben sich Tellerfeder Pakete von 300-400 mm Länge.

So kam ich auf die Idee eine Servounterstützung muss her.

Bei 700 Kg und 6 bar Luftdruck ist das ein Zylinder von 125 mm Durchmesser.

Meine letzte Idee bei uns in der Brauerei haben wir viele Regelventile (Bier,Heißwasser) Das sind die Dinger mit einem Membranzylinder von 200 bis 300 mm Durchmesser

und das Beste sie haben ein Steuerventil. Meist 4-20mA von geschlossen bis ganz offen und Hub 30-50mm. Jetzt könnte ich über den max Luftdruck die Überlastsicherung einstellen und mit dem kleinen Finger (Großenzehen) das Steuerventil bedienen, bedingt allerdings Druckluft von ca 6 Bar. Eine rein mechanische Lösung würde ich vorziehen, aber es fällt mir einfach keine ein. Bei einer Trapezspindel sind die Verhältnisse ähnlich, Berechnung über schiefen Ebene. Wer weiß da Rat?

mit freundlichen Grüßen

Balduin