Am Wochenende vom 1. und 2. Oktober 2011,

findet im Museum in Peppingen (Luxemburg),

38 rue de Crauthem L-3390 PEPPANGE

www.musee-rural.lu

eine Rennofenreise statt.

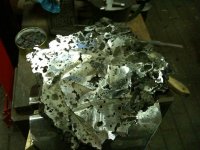

Das Rennverfahren, zur Herstellung von Eisen, wie es von den Hüttenleuten im Genoeserbusch im 13. Jh. ausgeübt wurde, wird im nachgebauten Rennofen mit authentischen Erzen und Holzkohle vorgeführt. Die Luppe wird anschließend verdichtet und zum Spitzbarren geschmiedet.

Der Ofen wird von Unsel gefahren.

Einzelheiten zu Ofen und Erzmischung folgen.

Gruß,

Yvi

findet im Museum in Peppingen (Luxemburg),

38 rue de Crauthem L-3390 PEPPANGE

www.musee-rural.lu

eine Rennofenreise statt.

Das Rennverfahren, zur Herstellung von Eisen, wie es von den Hüttenleuten im Genoeserbusch im 13. Jh. ausgeübt wurde, wird im nachgebauten Rennofen mit authentischen Erzen und Holzkohle vorgeführt. Die Luppe wird anschließend verdichtet und zum Spitzbarren geschmiedet.

Der Ofen wird von Unsel gefahren.

Einzelheiten zu Ofen und Erzmischung folgen.

Gruß,

Yvi

? Und wurde

? Und wurde