Opinel

So, ich hoffe, es klappt jetzt.

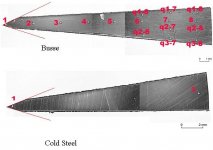

Ausgehend von der schematischen Beschreibung einer Klingengeometrie habe ich mal ein Opinel mit Klingenlänge 9 cm vemessen. Als Messzeug diente eine einfache Schieblehre in ganzen mm. Also sind alle 0,xx Werte geschätzt.

Gesamthöhe der Klinge: 19 - 19,5 mm. Achtung! Ich habe schon daran rumgeschliffen, weshalb Spekulationen über die Schneidenform (ballig oder nicht) unterbleiben.

1. (K) T P

H, B in mm

P: P1, 0, 2

P2, 3, 2

T: T1, 3, 2

T2, 6, 1,75

T3, 9, 1,5

T4, 12,1,25

T5, 15,0,9

T6, 18,0,2

K: keine Angaben

Auffällig war der anfangs lineare Abfall der Stärke um jeweils 0,25mm je Schritt (T1 - T4). Dann die Zunahme des Abfalls (T4- T5= 0,35mm; T5-T6= 0,7mm). Wer will kann das in einer Formel ausdrücken. Es handelt sich dabei um einen balligen Zuschliff hin zur Schneide.

Für mich folgt daraus, dass mein nächster Entwurf mal von der Schneide aufwärts entwickelt wird, so dass ein schmaler und doch stabiler Körper entsteht. Vergleichbar vielleicht mit einem Helle oder so.