App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Bei den Werkzeugstählen, deutsche Entsprechung Nr. 1.2379 (X 155 CrVMo 12-1).

Warmformgebung: 1000°C - 850°C

Weichglühen: 830 - 850°C

Glühhärte 250 HB 30

Härten: 1020-1050°C/Öl/Luft

Warmbad 500 - 550°C

Anlassen: 180-250°C

Härtewerte:

gehärtet: 63 HRC

100° 63

200° 61

300° 59

400° 58

500° 58

Alle Angaben aus dem Stahlschlüssel, natürlich ohne Gewähr usw.

------------------

herbert

Tough and Hard = Steel

[Dieser Beitrag wurde von herbert am 23.12.2000 editiert.]

Warmformgebung: 1000°C - 850°C

Weichglühen: 830 - 850°C

Glühhärte 250 HB 30

Härten: 1020-1050°C/Öl/Luft

Warmbad 500 - 550°C

Anlassen: 180-250°C

Härtewerte:

gehärtet: 63 HRC

100° 63

200° 61

300° 59

400° 58

500° 58

Alle Angaben aus dem Stahlschlüssel, natürlich ohne Gewähr usw.

------------------

herbert

Tough and Hard = Steel

[Dieser Beitrag wurde von herbert am 23.12.2000 editiert.]

Anhänge

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hier noch der Analysenvergleich:

Analysenvergleich D2 (US) und 1.2379 (D)

D2/ 1.2379

C/ 1,4 - 1,6/ 1,5 - 1,6

Si/ 0,3 - 0,5/ 0,1 - 0,4

Mn/ 0,3 - 0,5/ 0,15 - 0,45

Co/ (0,6)/ -

Cr/ 11 - 13/ 11 - 12

Mo/ 0,7 - 1,2/ 0,6 - 0,8

Ni/ -/ -

V/ (0,8)/ 0,9 - 1,1

W/ -/ -

Sonstige/ -/ -

Über die maximalen P und S-Gehalte sagt man nichts aus für D2, für den deutschen Stahl sind diese Elemente auf 0,03% maximal begrenzt.

Interessant ist, daß beim deutschen Stahl weniger Wert auf Si und Mn gelegt wird, und auch der Cr-Gehalt im Maximum kleiner ist als bei D2, aber dafür wird Wert auf V und dessen härtende und Zähigkeit erhaltende Sonderkarbide gelegt. Insgesamt sind die zulässigen analysenschranken in Deutschland enger. Insgesamt denke ich, daß man mit dem 1.2379 zuverlässiger fährt. Aber, wie schon oft gesagt, es kommt immer darauf an, was man daraus macht. Wenn man die Analyse kennt und sein Härteverfahren im Griff hat, kommt man natürlich mit beiden klar.

------------------

herbert

Tough and Hard = Steel

[Dieser Beitrag wurde von herbert am 23.12.2000 editiert.]

Analysenvergleich D2 (US) und 1.2379 (D)

D2/ 1.2379

C/ 1,4 - 1,6/ 1,5 - 1,6

Si/ 0,3 - 0,5/ 0,1 - 0,4

Mn/ 0,3 - 0,5/ 0,15 - 0,45

Co/ (0,6)/ -

Cr/ 11 - 13/ 11 - 12

Mo/ 0,7 - 1,2/ 0,6 - 0,8

Ni/ -/ -

V/ (0,8)/ 0,9 - 1,1

W/ -/ -

Sonstige/ -/ -

Über die maximalen P und S-Gehalte sagt man nichts aus für D2, für den deutschen Stahl sind diese Elemente auf 0,03% maximal begrenzt.

Interessant ist, daß beim deutschen Stahl weniger Wert auf Si und Mn gelegt wird, und auch der Cr-Gehalt im Maximum kleiner ist als bei D2, aber dafür wird Wert auf V und dessen härtende und Zähigkeit erhaltende Sonderkarbide gelegt. Insgesamt sind die zulässigen analysenschranken in Deutschland enger. Insgesamt denke ich, daß man mit dem 1.2379 zuverlässiger fährt. Aber, wie schon oft gesagt, es kommt immer darauf an, was man daraus macht. Wenn man die Analyse kennt und sein Härteverfahren im Griff hat, kommt man natürlich mit beiden klar.

------------------

herbert

Tough and Hard = Steel

[Dieser Beitrag wurde von herbert am 23.12.2000 editiert.]

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Was das Schmieden solcher Stähle angeht, so ist meiner Meinung nach damit primär nur die Formgebung verbunden, weniger die Einstellung von Werkstoffeigenschaften bzw. die Optimierung derselben. Bei diesen hochlegierten Stählen erfolgt die Werkstoffeinstellung über die Wärmebehandlung. Schmieden geschieht meist nur bei Serienteilen im Gesenk. Ich denke, für Messerherstellung (bei Einzelstücken) kommt eher eine spanende Bearbeitung in Betracht (aus geeignetem Halbzeug) und anschließendes Härten.

Aber wer Spaß am Schmieden hat, der kann es ja ruhig tun.

------------------

herbert

Tough and Hard = Steel

Aber wer Spaß am Schmieden hat, der kann es ja ruhig tun.

------------------

herbert

Tough and Hard = Steel

Guenter

MF Ehrenmitglied

- Beiträge

- 1.262

Ich bin zwar nicht Herbert, und er wird sicher noch etwas genaueres sagen, aber wenn man bedenkt, daß D2 ein Sekundär-Härte-Maximum beim Anlassen mit ca. 540°C hat, wird man dies mit einem Messer wohl kaum überschreiten.

Aber Vorsicht beim Schmieden. Der Temperaturbereich ist recht eng, und D2 fließt schlecht und reißt gern. Außerdem ist sehr langsames Abkühlen nach den Weichglühen notwendig, sonst ist er nur noch schleifend zu bearbeiten.

Gruß

Günter

Aber Vorsicht beim Schmieden. Der Temperaturbereich ist recht eng, und D2 fließt schlecht und reißt gern. Außerdem ist sehr langsames Abkühlen nach den Weichglühen notwendig, sonst ist er nur noch schleifend zu bearbeiten.

Gruß

Günter

Anhänge

-

FdL SL XC75 Horn Leo 12 cm CS IMG_3384.jpg504,2 KB · Aufrufe: 47

FdL SL XC75 Horn Leo 12 cm CS IMG_3384.jpg504,2 KB · Aufrufe: 47 -

FdL SL XC75 Horn Leo 12 cm CS IMG_3382.jpg501,1 KB · Aufrufe: 44

FdL SL XC75 Horn Leo 12 cm CS IMG_3382.jpg501,1 KB · Aufrufe: 44 -

FdL SL XC75 Horn Leo 12 cm CS IMG_3367.jpg411 KB · Aufrufe: 39

FdL SL XC75 Horn Leo 12 cm CS IMG_3367.jpg411 KB · Aufrufe: 39 -

FdL SL XC75 Horn Leo 12 cm CS IMG_3356.jpg400,8 KB · Aufrufe: 39

FdL SL XC75 Horn Leo 12 cm CS IMG_3356.jpg400,8 KB · Aufrufe: 39 -

FdL SL XC75 Horn Leo 12 cm CS IMG_3353.jpg451,3 KB · Aufrufe: 51

FdL SL XC75 Horn Leo 12 cm CS IMG_3353.jpg451,3 KB · Aufrufe: 51 -

FdL SL XC75 Horn Leo 12 cm CS IMG_3343.jpg193,1 KB · Aufrufe: 45

FdL SL XC75 Horn Leo 12 cm CS IMG_3343.jpg193,1 KB · Aufrufe: 45 -

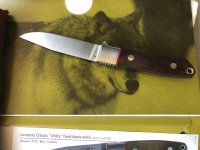

Lone Wolf Loveless neu IMG_3420.jpg227,7 KB · Aufrufe: 42

Lone Wolf Loveless neu IMG_3420.jpg227,7 KB · Aufrufe: 42 -

Lone Wolf Loveless neu IMG_3416.jpg151 KB · Aufrufe: 43

Lone Wolf Loveless neu IMG_3416.jpg151 KB · Aufrufe: 43 -

Lone Wolf Loveless neu IMG_3414.jpg374,7 KB · Aufrufe: 43

Lone Wolf Loveless neu IMG_3414.jpg374,7 KB · Aufrufe: 43 -

Lone Wolf Loveless neu IMG_3413.jpg289,1 KB · Aufrufe: 45

Lone Wolf Loveless neu IMG_3413.jpg289,1 KB · Aufrufe: 45 -

Lone Wolf Loveless neu IMG_3412.jpg313,2 KB · Aufrufe: 41

Lone Wolf Loveless neu IMG_3412.jpg313,2 KB · Aufrufe: 41

bert

Mitglied

- Beiträge

- 1.592

Hallo Herbert,

danke für deine Informationen.

Die Glühhärte beträgt 250 HB 30.

Was genau sagt das aus?

Wie sieht die red hardness im Vergleich zum 5160 aus?

.....dann kann ich mir etwas vorstellen.

Besten Dank und Frohe Weihnachten.

bert.

danke für deine Informationen.

Die Glühhärte beträgt 250 HB 30.

Was genau sagt das aus?

Wie sieht die red hardness im Vergleich zum 5160 aus?

.....dann kann ich mir etwas vorstellen.

Besten Dank und Frohe Weihnachten.

bert.

Anhänge

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hallo, bert,

leider komme ich erst jetzt dazu, Dir zu antworten. Zunächst einmal die Sache mit der Glühhärte: Nach 2 stündigem Glühen eines Halbzeuges von etwa 20 mm maßgeblicher Dicke bei der angegebenen Temperatur beträgt die Härte nach dem Abkühlen eben 250 HB 30, also ca. 900 MPa Festigkeit.

Das sagt nichts über den Fließwiderstand beim Warmformgeben aus. Da muß man sich herantasten. und beachten, was Günter geschrieben hat. Der Temperaturbereich ist wirklich sehr eng, da muß man höllisch aufpassen. Und beim Abkühlen wird der Werkstoff normalerweise im Warmbad abgefangen. Die Prozeßtechnik ist recht kompliziert.

Gruß

Herbert

------------------

herbert

Tough and Hard = Steel

leider komme ich erst jetzt dazu, Dir zu antworten. Zunächst einmal die Sache mit der Glühhärte: Nach 2 stündigem Glühen eines Halbzeuges von etwa 20 mm maßgeblicher Dicke bei der angegebenen Temperatur beträgt die Härte nach dem Abkühlen eben 250 HB 30, also ca. 900 MPa Festigkeit.

Das sagt nichts über den Fließwiderstand beim Warmformgeben aus. Da muß man sich herantasten. und beachten, was Günter geschrieben hat. Der Temperaturbereich ist wirklich sehr eng, da muß man höllisch aufpassen. Und beim Abkühlen wird der Werkstoff normalerweise im Warmbad abgefangen. Die Prozeßtechnik ist recht kompliziert.

Gruß

Herbert

------------------

herbert

Tough and Hard = Steel

Anhänge

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

So, ich habe noch einige weitere Informationen ausgegraben. Der Stahl entspricht dem früher von Saastahl hergestellten Sonderstahl RCC SUPRA. Das Einhalten der Schmiedetemperatur ist auch vor dem Hintergrund der Karbidausscheidung wichtig. Was das von Günter erwähnte Sekundärhärtemaximum angeht, so ist dazu folgendes zu bemerken. Ich habe weiter oben die übliche Härtereihe angegeben, wo von 1020 bis 1040 Grad gehärtet wird. Diese kurve geht wie folgt weiter:

550°C 56 HRC

600 50 HRC

650 44 HRC

das geht dann rasant.

Härtet man jedoch von einer Temperatur von a. 1080° C aus, so liest sich die Kurve wie folgt:

250° C 58 HRC

300 57

350 56

400 57

450 58

500 59

550 61

600 54

650 45

Das Härten muß nach Vorwärmen bei 850°C geschenen, das Anlassen geschieht 2x1h bei 25 mm Dicke. Wenn man diese höhere Härtetemperatur wählt, muß auf jeden Fall in Öl abgeschreckt werden.

------------------

herbert

Tough and Hard = Steel

550°C 56 HRC

600 50 HRC

650 44 HRC

das geht dann rasant.

Härtet man jedoch von einer Temperatur von a. 1080° C aus, so liest sich die Kurve wie folgt:

250° C 58 HRC

300 57

350 56

400 57

450 58

500 59

550 61

600 54

650 45

Das Härten muß nach Vorwärmen bei 850°C geschenen, das Anlassen geschieht 2x1h bei 25 mm Dicke. Wenn man diese höhere Härtetemperatur wählt, muß auf jeden Fall in Öl abgeschreckt werden.

------------------

herbert

Tough and Hard = Steel

Anhänge

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Noch etwas: man muß, wenn man die zweite Härtereihe verfolgt, das Anlassen in 2 Stufen besorgen. Denn nach dem ersten Anlassen wandelt der nach dem Härten noch vorliegende Restaustenit in tetragonalen (spröden)Martensit um, der erst durch eine weitere Anlaßbehandlung (ca. 30 °C unter der ersten Behandlung) in kubischen (weniger spröden) Martensit umgewandelt wird. Eventuell sogar 3 mal Anlassen!

------------------

herbert

Tough and Hard = Steel

------------------

herbert

Tough and Hard = Steel

bert

Mitglied

- Beiträge

- 1.592

Hallo Herbert und Guenter,

danke für Eure Informationen.

(Stahlschlüssel habe ich mir bestellt)

Schmiedbarkeit muß ich noch testen.

Grüße

bert.

danke für Eure Informationen.

(Stahlschlüssel habe ich mir bestellt)

Schmiedbarkeit muß ich noch testen.

Grüße

bert.

Anhänge

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hallo, bert,

hältst Du uns auf dem Laufenden, was Deine Schmiedeversuche angeht? Würde mich schon interessieren.

Dein Entschluß, den Stahlschlüssel zu kaufen, find ich gut, aber im nächsten Jahr kommt die neue Ausgabe, ich hoffe, die Leute von Wegst schicken Dir den. Der Stahlschlüssel erscheint nämlich alle drei Jahre, der Einband ist immer in einer anderen Farbe, diesmal ist er giftgrün (bäh), und es gibt auch für 18 DM eine Taschenbuchversion, die natürlich nicht so umfangreich ist, aber halt immer dabei sein kann. Ansonsten ist er natürlich die Quelle. Vor allem kannst Du bei speziellen Fragen an die Hersteller herantreten. Die meisten haben früher nämlich Anlaßkurven usw. als Werksunterlagen veröffentlicht, z.B. Saarstahl hat da sehr gute Unterlagen veröffentlicht. Tun die aber heute nicht mehr, aus Kostengründen. Eine gute Alternative ist für Fragen der Wärmebehandlung die Werkstoffdatenbank von Dr. Sommer in Issum (Keine Ahnung, was das für Privatpersonen kostet, aber ist Klasse, hatte das mal in meiner alten Firma!). Professionelle Härtereien benutzen oft dieses Programm. Ich denke, hier gab es im Forum auch einige gute Tips, was Härtereien angeht. Da könnte man auch mal fragen. Und zu Fragen der Schmiedbarkeit wirklich mal einen Hersteller fragen. Am besten besuchen, oft sind die dann sehr mitteilsam. Probiers mal.

------------------

herbert

Tough and Hard = Steel

hältst Du uns auf dem Laufenden, was Deine Schmiedeversuche angeht? Würde mich schon interessieren.

Dein Entschluß, den Stahlschlüssel zu kaufen, find ich gut, aber im nächsten Jahr kommt die neue Ausgabe, ich hoffe, die Leute von Wegst schicken Dir den. Der Stahlschlüssel erscheint nämlich alle drei Jahre, der Einband ist immer in einer anderen Farbe, diesmal ist er giftgrün (bäh), und es gibt auch für 18 DM eine Taschenbuchversion, die natürlich nicht so umfangreich ist, aber halt immer dabei sein kann. Ansonsten ist er natürlich die Quelle. Vor allem kannst Du bei speziellen Fragen an die Hersteller herantreten. Die meisten haben früher nämlich Anlaßkurven usw. als Werksunterlagen veröffentlicht, z.B. Saarstahl hat da sehr gute Unterlagen veröffentlicht. Tun die aber heute nicht mehr, aus Kostengründen. Eine gute Alternative ist für Fragen der Wärmebehandlung die Werkstoffdatenbank von Dr. Sommer in Issum (Keine Ahnung, was das für Privatpersonen kostet, aber ist Klasse, hatte das mal in meiner alten Firma!). Professionelle Härtereien benutzen oft dieses Programm. Ich denke, hier gab es im Forum auch einige gute Tips, was Härtereien angeht. Da könnte man auch mal fragen. Und zu Fragen der Schmiedbarkeit wirklich mal einen Hersteller fragen. Am besten besuchen, oft sind die dann sehr mitteilsam. Probiers mal.

------------------

herbert

Tough and Hard = Steel

Anhänge

-

IMG_3413.jpg287,2 KB · Aufrufe: 49

IMG_3413.jpg287,2 KB · Aufrufe: 49 -

IMG_3409.jpg189,9 KB · Aufrufe: 41

IMG_3409.jpg189,9 KB · Aufrufe: 41 -

IMG_3407.jpg273,3 KB · Aufrufe: 48

IMG_3407.jpg273,3 KB · Aufrufe: 48 -

IMG_3406.jpg220,4 KB · Aufrufe: 47

IMG_3406.jpg220,4 KB · Aufrufe: 47 -

IMG_3730.jpg129,2 KB · Aufrufe: 43

IMG_3730.jpg129,2 KB · Aufrufe: 43 -

IMG_3729.jpg230,9 KB · Aufrufe: 43

IMG_3729.jpg230,9 KB · Aufrufe: 43 -

IMG_3728.jpg266,7 KB · Aufrufe: 43

IMG_3728.jpg266,7 KB · Aufrufe: 43 -

IMG_3727.jpg254,7 KB · Aufrufe: 47

IMG_3727.jpg254,7 KB · Aufrufe: 47 -

IMG_3726.jpg264,5 KB · Aufrufe: 43

IMG_3726.jpg264,5 KB · Aufrufe: 43 -

IMG_3725.jpg281,9 KB · Aufrufe: 41

IMG_3725.jpg281,9 KB · Aufrufe: 41 -

IMG_20160823_231718.jpg312,7 KB · Aufrufe: 41

IMG_20160823_231718.jpg312,7 KB · Aufrufe: 41 -

IMG_20160823_231735.jpg337,5 KB · Aufrufe: 42

IMG_20160823_231735.jpg337,5 KB · Aufrufe: 42

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Und noch eine Verfahrensgeschichte: Meist bekommt man das Halbzeug ja geglüht. Wenn man das schmieden will, sollte man tunlichst vorher den Werkstoff normalisieren, damit man feineres Gefüge erhält. Das ist nicht ganz so einfach, hier muß man im Ofen abfangen und lange halten. Man muß nämlich den ganzen Werkstoff sozusagen durch die Perlitnase jagen und komplett umwandeln, und das dauert halt, da der Werkstoff umwandlungsträge ist. Aber darüber muß man wirklich dann mit Herstellern reden, und die Adressen stehen alle im Stahlschlüssel.

------------------

herbert

Tough and Hard = Steel

------------------

herbert

Tough and Hard = Steel

Anhänge

-

IMG_2962.jpg171,7 KB · Aufrufe: 46

IMG_2962.jpg171,7 KB · Aufrufe: 46 -

IMG_2960.jpg111,6 KB · Aufrufe: 40

IMG_2960.jpg111,6 KB · Aufrufe: 40 -

IMG_2959.jpg224,8 KB · Aufrufe: 46

IMG_2959.jpg224,8 KB · Aufrufe: 46 -

IMG_2967.jpg154,5 KB · Aufrufe: 39

IMG_2967.jpg154,5 KB · Aufrufe: 39 -

IMG_2964.jpg179,7 KB · Aufrufe: 45

IMG_2964.jpg179,7 KB · Aufrufe: 45 -

IMG_2963.jpg144,8 KB · Aufrufe: 44

IMG_2963.jpg144,8 KB · Aufrufe: 44 -

IMG_4104.jpg211,3 KB · Aufrufe: 46

IMG_4104.jpg211,3 KB · Aufrufe: 46 -

IMG_4109.jpg202,9 KB · Aufrufe: 44

IMG_4109.jpg202,9 KB · Aufrufe: 44 -

IMG_4106.jpg202,6 KB · Aufrufe: 43

IMG_4106.jpg202,6 KB · Aufrufe: 43 -

IMG_4107.jpg125,7 KB · Aufrufe: 43

IMG_4107.jpg125,7 KB · Aufrufe: 43 -

IMG_4108.jpg173,5 KB · Aufrufe: 39

IMG_4108.jpg173,5 KB · Aufrufe: 39 -

IMG_4105.jpg253,4 KB · Aufrufe: 50

IMG_4105.jpg253,4 KB · Aufrufe: 50

Hallo Bert,

zur Schmiedbarkeit des D2:

Mir ist vor einiger Zeit ein Stück Ruindmaterial in die Finger gekommen, aus dem ich problemlos einem Klingenrohling schmieden konnte.

Jetzt wartet dieser auf die Weiterverarbeitung.

Härten lass ich das Ding wenn ich soweit bin in einer Härterei denk ich.

gruß

Peter

zur Schmiedbarkeit des D2:

Mir ist vor einiger Zeit ein Stück Ruindmaterial in die Finger gekommen, aus dem ich problemlos einem Klingenrohling schmieden konnte.

Jetzt wartet dieser auf die Weiterverarbeitung.

Härten lass ich das Ding wenn ich soweit bin in einer Härterei denk ich.

gruß

Peter

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hi, bert!

Noch ne Info: Schau doch mal rein bei www.uddeholm.com

klick Dich durch (rechter Knopf auf der homepage), dann Products, über Kaltarbeitsstähle zu download facts. der D2 heißt dort SVERKER 21, und man kann im pdf format alles wissenswerte runterladen. Überhaupt für Werkzeugstähle interessant.

Gruß

Herbert

------------------

herbert

Tough and Hard = Steel

Noch ne Info: Schau doch mal rein bei www.uddeholm.com

klick Dich durch (rechter Knopf auf der homepage), dann Products, über Kaltarbeitsstähle zu download facts. der D2 heißt dort SVERKER 21, und man kann im pdf format alles wissenswerte runterladen. Überhaupt für Werkzeugstähle interessant.

Gruß

Herbert

------------------

herbert

Tough and Hard = Steel

roman

MF Ehrenmitglied

- Beiträge

- 1.380

hallo herbert,

wenn man einen solchen stahl schmiedet und die so wie du beschreibst (abfangen) sollte man nach der umformung unbedingt darauf achten das eine sehr gute voreinstellung des gefüges vor dem härten geschieht. (richtige kombination von glühbehandlungen!!!) auch wenn das primärgefüge (ledeburit) praktisch nicht beeinflußt wird kann man doch das nach einer schmiedung sehr unterschiedliche sekundärgefüge wieder "reparieren". das ist insofern wichtig da die scneidkanten zusätzlich zu der ohnehin schon sehr sehr groben struktur dieses stahles sonst noch weniger aushalten.

Eine wärmabehandlung von solchen ledeburiten die in einer anlaßstufe um sekundärbereich endet(550°C)ist im sinne von messern nicht zweckmäßig (starker verlust der ohnehin schon schlechten korrosionsbeständigkeit und mindere Schneidkantenstabilität), daher tiefkühlen und niedrig anlassen.

und wie vorher gesagt ohne richtigen vorzustand hiflt die beste Härtung nix (man baut ein haus auf brüchigem fundanemt, da helfen auch die teuersten baustoffe nichts wenn das nicht stimmt)

roman

wenn man einen solchen stahl schmiedet und die so wie du beschreibst (abfangen) sollte man nach der umformung unbedingt darauf achten das eine sehr gute voreinstellung des gefüges vor dem härten geschieht. (richtige kombination von glühbehandlungen!!!) auch wenn das primärgefüge (ledeburit) praktisch nicht beeinflußt wird kann man doch das nach einer schmiedung sehr unterschiedliche sekundärgefüge wieder "reparieren". das ist insofern wichtig da die scneidkanten zusätzlich zu der ohnehin schon sehr sehr groben struktur dieses stahles sonst noch weniger aushalten.

Eine wärmabehandlung von solchen ledeburiten die in einer anlaßstufe um sekundärbereich endet(550°C)ist im sinne von messern nicht zweckmäßig (starker verlust der ohnehin schon schlechten korrosionsbeständigkeit und mindere Schneidkantenstabilität), daher tiefkühlen und niedrig anlassen.

und wie vorher gesagt ohne richtigen vorzustand hiflt die beste Härtung nix (man baut ein haus auf brüchigem fundanemt, da helfen auch die teuersten baustoffe nichts wenn das nicht stimmt)

roman

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hallo, Roman,

ich denke, Du hast Recht. Es ist problematisch mit der Schmiederei, und vor dem Hintergrund Deines (korrekten) Einwandes sollte man sich das grundsätzlich überlegen. Dieser Stahl ist ja eigentlich gedacht für Wärmebehandlung. Das ist hier sicher der bessere Weg. Die Sache mit der Tiefkühlung und dem niedrigen Anlassen empfiehlt sich wirklich, um die von Dir geschilderten Nachteile zu vermeiden. Es ist nun mal so, daß Werkstoff und Verfahren aufeinander abgestimmt sein müssen, damit man ein vernünftiges Ergebnis bekommt. Mit einem tollen Werkstoff bekommt man nur dann auch ein tolles Ergebnis (hier: Messer). Und da spielt die Teilchengröße im Verhältnis zur Schneidkante nun mal eine sehr wichtige Rolle, kann man ja auch in Deiner Arbeit nachlesen. Tue ich zur Zeit auch mit großer Freude und großem Vergnügen.

Gruß

------------------

herbert

Tough and Hard = Steel

ich denke, Du hast Recht. Es ist problematisch mit der Schmiederei, und vor dem Hintergrund Deines (korrekten) Einwandes sollte man sich das grundsätzlich überlegen. Dieser Stahl ist ja eigentlich gedacht für Wärmebehandlung. Das ist hier sicher der bessere Weg. Die Sache mit der Tiefkühlung und dem niedrigen Anlassen empfiehlt sich wirklich, um die von Dir geschilderten Nachteile zu vermeiden. Es ist nun mal so, daß Werkstoff und Verfahren aufeinander abgestimmt sein müssen, damit man ein vernünftiges Ergebnis bekommt. Mit einem tollen Werkstoff bekommt man nur dann auch ein tolles Ergebnis (hier: Messer). Und da spielt die Teilchengröße im Verhältnis zur Schneidkante nun mal eine sehr wichtige Rolle, kann man ja auch in Deiner Arbeit nachlesen. Tue ich zur Zeit auch mit großer Freude und großem Vergnügen.

Gruß

------------------

herbert

Tough and Hard = Steel