Tutorial Steckerlmesser

So, die Rasselbande ist in den Federn und jetzt geht es los!

Wie beim letzen Mal richtet sich auch dieses Tutorial mehr an die Anfänger unter uns, für die Fortgeschrittenen ist bestimmt wieder der eine oder andere Tip dabei und für die Profis ist es eine nette Fotostory.

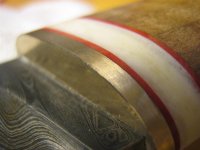

Die Klinge ist ein Klingenrohling aus Damaststahl von Markus Balbach gewesen, den ich genau wie in dem ersten Tutorial

http://www.messerforum.net/showthread.php?t=56851

mithilfe meiner Schleifvorrichtung am Metabo BS200 geschliffen habe. Nach dem Finish wurde die Klinge in Eisen-III-Chlorid geätzt. Sie ist vorher natürlich bereits gehärtet gewesen.

Das Griffmaterial ist ein stabilisiertes Holz aus den USA mit dem Namen „Curly Pynma“. Leider kenne ich die deutsche Bezeichnung nicht.

Das Zwingenmaterial ist ein Bronzerest aus einer Gießerei bei uns im Dorf.

Das helle Material ist Rinderknochen und die Zwischenlagen sind aus rotem Fiber.

Dieses Messer soll als Besonderheit eine schräg verlaufende Zwinge bekommen, weil das Griffmaterial auch ein schräg laufendes Muster bzw. Maserung hat.

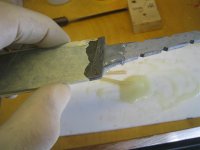

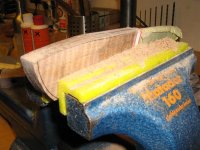

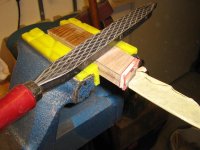

Bild 2 +3:

Hier sieht man am Beispiel einer anderen Klinge mit gerade verlaufender Zwinge, wie ich die Auflage zum Zwingenmaterial planfeile. Das Gerät ist aus dem Goldschmiedebedarf und nennt sich Scharnierkaliber oder Scharnierabschneider. Es ermöglicht einen perfekten 90° Winkel anzufeilen, indem man die ungehärtete Klinge einspannt und mit der Feile über die gehärteten Backen geht. Natürlich kann man sich so eine Vorrichtung auch leicht mit Schrauben und gehärteten Blechen selbst bauen. Damit kann man auch perfekt Pins oder Röhrchen absägen oder gerade feilen.

Angemerkt sein noch, dass solche rechtwinkligen Übergänge zum Erl hin wie hier nicht gut sind. Man sollte immer auf abgerundete Übergänge achten, aber die Klinge ist schon älter und ich wusste es damals nicht besser.

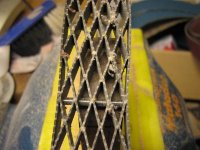

Bild 4:

Ganz wichtig ist, dass die Dicke der Klinge vom Zwingenbereich zum Erl hin 1/10mm bis 2/10mm abnimmt, sonst lässt sich die Zwinge später nicht aufstecken. Da der Erl im Normalfall überall zunächst gleich dick ist, muss man ihn am Besten am Bandschleifer ganz leicht zum Ende hin verjüngen. Ich mache auch immer zum besseren Halt kleine Kerben in den Erl.

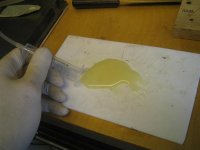

Bild 5:

Zum Schutz gegen Kratzer wird die Klinge jetzt mit Klebeband abgeklebt. Geschärft ist sie noch nicht, aber sicher ist sicher. Ich wähle jetzt mit der Ellipsenschablone den passenden Umriss für die Zwinge aus. Durch die Schräge Form muss man eine entsprechende Materialzugabe einplanen.

Bild 6:

Das Bronzeplättchen wird am Bandschleifer plangeschliffen. Ich trage hierzu Einmalhandschuhe, und zwar aus folgendem Grund: das Material ist recht dünn und man kann es nur knapp mit den Fingerspitzen halten. Einmal zu großzügig angefasst und die Nägel oder schlimmer noch die Fingerspitzen sind weg. Wenn man aber mit dem Latexhandschuh an das Band kommt, merkt man es sofort, es flattert erst bevor es blutet, und man hat noch eine Chance zu reagieren. Man glaubt das nicht, aber es ist so. Bitte auf keine Fall mit anderen Handschuhen ausprobieren, Handschuhe sind normalerweise an sich drehenden Maschinen verboten ,weil sich das Gewebe der Handschuhe einziehen könnte und schwere Verletzungen verursacht!

Bild 7:

Jetzt zeichne ich die ermittelte Form an, die Mittellinie und den Erlausschnitt. Mein Erl ist ca. 4,1mm dick, also bohre ich die Aussparung mit 3,5mm. Alle Löcher hierfür müssen angekörnt werden, ich habe einen automatischen Körner. Wenn man das nicht tut, läuft man Gefahr, dass die Bohrungen verlaufen und die Aussparung wird zu weit. Ein unschöner Spalt wäre die Folge. Wenn man die Abstände der Bohrungen geschickt wählt, brechen die Stege dazwischen schon mit der Bohrung weg und man muss nicht sägen.

Bild 8:

Das Werkstück wird zum Bohren fixiert, bzw. eingespannt. Hab ich hier für das Foto weggelassen.

Bild 9:

Ich habe die Abstände wohl nicht so ganz geschickt gewählt… Also mit der Goldschmiedesäge die Stege zwischen dem Löchern raussägen.

Bild 10 + 11:

Jetzt werden erst einmal die beiden Seiten des Schlitzes gerade gefeilt. Hierfür kann man sich eine Linie anreißen, ich mach es aber immer nach Augenmaß.

)

) )

)

, ich liebe solche Tutorials mach weiter so bei mir haste einen gut!

, ich liebe solche Tutorials mach weiter so bei mir haste einen gut!