Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Niedrig legierte Wolframstähle und ihr Stellenwert

Es hatte ja Verwunderung ausgelöst, daß die niedrig legierten Wolframstähle in Larrins CATRA-Test bezüglich Edge Retention so weit unten angesiedelt sind. Während sie sich doch - hier speziell der 1.2562 in der Küche - in der Anwendung durchaus bewähren. Und harte Wolframkarbide enthalten.

Wenn wir unterschiedliche Geometrien einmal außen vor lassen, war bei schlichter Betrachtung der Chemie beider Stähle allerdings gar nichts anderes zu erwarten.

1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

AEB-L - C: 0,67 Cr: 13 Mn: 0,6 Si: 0,4

Wir wissen aus den beiden vorausgehenden posts, daß 1.2562 reine harte Wolframkarbide enthält. Und zwar vom Volumen her bei etwa 3 Gewichtsprozent Wolfram irgendwas um 1,5 %. Vielleicht ein wenig mehr aufgrund des hohen Kohlenstoff-Anteils.

AEB-L dagegen enthält Chromkarbide. Und zwar 6 %, wie man bei Larrin hier nachlesen kann.

Wolframkarbide sind zwar etwa Faktor 1,7 härter als Chromkarbide, aber AEB-L enthält einen 4fach größeren Volumenanteil an Karbiden als 1.2562. Dazu kommt, daß sich aufgrund der sehr kleinen Chromkarbide von AEB-L mehr von ihnen an der Schneidenspitze befinden als beim 1.2562 mit seinen vergleichsweise groben Klunkern.

Die höhere Härte der Grundmasse von 1.2562 reicht nicht aus, um diesen Effekt zu kompensieren, da Karbide die Hauptrolle betreffend Edge Retention spielen.

Daraus läßt sich ableiten, daß AEB-L abrasivem Schnittgut im Zugschnitt mehr Widerstand entgegenzusetzen hat als 1.2562 und sich ein höherer TCC-Wert ergibt. Genau so, wie CATRA es zeigt.

In der Küche bei weicherem Schnittgut und Brettkontakt spielt 1.2562 bezüglich Standzeit den Vorteil seiner hohen Härte aus, die verhindert, daß die Schneide umklappt (plastisch deformiert). Insbesondere dann, wenn eine robustere Geometrie vorliegt.

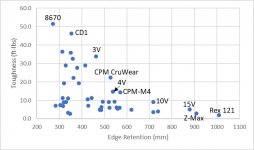

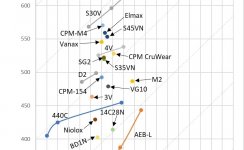

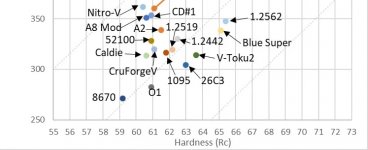

Ganz unabhängig davon ist die teilweise empfundene Enttäuschung über das gefühlt schlechte Abschneiden der Wolframstähle in der CATRA-Tabelle und bezüglich ihrer Zähigkeit nicht angebracht, wenn man genau hinsieht und sie relativ zu ihrer näheren Umgebung betrachtet.

Edge Retention

Toughness

8 1.2442 (63,6 HRC), 1.4116 (57 HRC), Niolox (60 HRC), 40CP (60 HRC), XHP (61 HRC)

9 M390 (62 HRC), 20CV (62 HRC), 204P (62 HRC), CruWear (61 HRC), S35VN (61 HRC), Spy27 (61 HRC)

9,5 CPM-154 (60 HRC), RWL34 (60HRC)

10 O1 (58,5 HRC), 1095 (58 HRC), Elmax (58 HRC), Vanax (60 HRC)

In puncto Edge Retention dominieren sie die Fraktion der Low Alloy Steels und befinden sich immerhin auf oder über dem Niveau von exzellenten Stählen wie A2 Toolsteel und Wälzlagerstahl 52100. Und wenn man dazu nicht gerade zum Härtesten greift, sondern beispielsweise zu 1.2442, 1.2552 oder 1.2516, wird man mit durchaus guter Zähigkeit in der Gegend von O1, 1095, SB1, M390, XHP, S35VN, CPM154 und Elmax sowie feinsten Schneiden höchster Schärfe bedient, die sich auf einfache Weise aufrecht erhalten läßt.

Über die Wärmebehandlung läßt sich an den Stellschrauben ja noch drehen. Bezüglich der Standzeit von 1.2442 verweise ich gerne auf Achim Wirtz‘ Schnippeltest.

R’n‘R

Es hatte ja Verwunderung ausgelöst, daß die niedrig legierten Wolframstähle in Larrins CATRA-Test bezüglich Edge Retention so weit unten angesiedelt sind. Während sie sich doch - hier speziell der 1.2562 in der Küche - in der Anwendung durchaus bewähren. Und harte Wolframkarbide enthalten.

Wenn wir unterschiedliche Geometrien einmal außen vor lassen, war bei schlichter Betrachtung der Chemie beider Stähle allerdings gar nichts anderes zu erwarten.

1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

AEB-L - C: 0,67 Cr: 13 Mn: 0,6 Si: 0,4

Wir wissen aus den beiden vorausgehenden posts, daß 1.2562 reine harte Wolframkarbide enthält. Und zwar vom Volumen her bei etwa 3 Gewichtsprozent Wolfram irgendwas um 1,5 %. Vielleicht ein wenig mehr aufgrund des hohen Kohlenstoff-Anteils.

AEB-L dagegen enthält Chromkarbide. Und zwar 6 %, wie man bei Larrin hier nachlesen kann.

Wolframkarbide sind zwar etwa Faktor 1,7 härter als Chromkarbide, aber AEB-L enthält einen 4fach größeren Volumenanteil an Karbiden als 1.2562. Dazu kommt, daß sich aufgrund der sehr kleinen Chromkarbide von AEB-L mehr von ihnen an der Schneidenspitze befinden als beim 1.2562 mit seinen vergleichsweise groben Klunkern.

Die höhere Härte der Grundmasse von 1.2562 reicht nicht aus, um diesen Effekt zu kompensieren, da Karbide die Hauptrolle betreffend Edge Retention spielen.

Daraus läßt sich ableiten, daß AEB-L abrasivem Schnittgut im Zugschnitt mehr Widerstand entgegenzusetzen hat als 1.2562 und sich ein höherer TCC-Wert ergibt. Genau so, wie CATRA es zeigt.

In der Küche bei weicherem Schnittgut und Brettkontakt spielt 1.2562 bezüglich Standzeit den Vorteil seiner hohen Härte aus, die verhindert, daß die Schneide umklappt (plastisch deformiert). Insbesondere dann, wenn eine robustere Geometrie vorliegt.

Ganz unabhängig davon ist die teilweise empfundene Enttäuschung über das gefühlt schlechte Abschneiden der Wolframstähle in der CATRA-Tabelle und bezüglich ihrer Zähigkeit nicht angebracht, wenn man genau hinsieht und sie relativ zu ihrer näheren Umgebung betrachtet.

Edge Retention

Toughness

8 1.2442 (63,6 HRC), 1.4116 (57 HRC), Niolox (60 HRC), 40CP (60 HRC), XHP (61 HRC)

9 M390 (62 HRC), 20CV (62 HRC), 204P (62 HRC), CruWear (61 HRC), S35VN (61 HRC), Spy27 (61 HRC)

9,5 CPM-154 (60 HRC), RWL34 (60HRC)

10 O1 (58,5 HRC), 1095 (58 HRC), Elmax (58 HRC), Vanax (60 HRC)

In puncto Edge Retention dominieren sie die Fraktion der Low Alloy Steels und befinden sich immerhin auf oder über dem Niveau von exzellenten Stählen wie A2 Toolsteel und Wälzlagerstahl 52100. Und wenn man dazu nicht gerade zum Härtesten greift, sondern beispielsweise zu 1.2442, 1.2552 oder 1.2516, wird man mit durchaus guter Zähigkeit in der Gegend von O1, 1095, SB1, M390, XHP, S35VN, CPM154 und Elmax sowie feinsten Schneiden höchster Schärfe bedient, die sich auf einfache Weise aufrecht erhalten läßt.

Über die Wärmebehandlung läßt sich an den Stellschrauben ja noch drehen. Bezüglich der Standzeit von 1.2442 verweise ich gerne auf Achim Wirtz‘ Schnippeltest.

R’n‘R

Zuletzt bearbeitet: