Sven-Eric Lexa

Mitglied

- Beiträge

- 65

Hallo

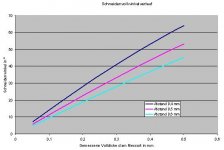

ich habe da auch ne frage. Mir ist im letzten Messermagazin bericht beim testen der Macheten ein satz aufgefallen, und zwar das ein Messer den Schneidenkanntentest ohne Schaden ausgehalten hat. Ich frage mich ob das an der SChneidenkannten liegt. wist ihr mehr.

ich habe da auch ne frage. Mir ist im letzten Messermagazin bericht beim testen der Macheten ein satz aufgefallen, und zwar das ein Messer den Schneidenkanntentest ohne Schaden ausgehalten hat. Ich frage mich ob das an der SChneidenkannten liegt. wist ihr mehr.

(Meine Bücher liegen im Büro

(Meine Bücher liegen im Büro