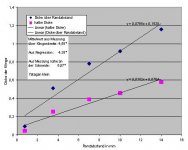

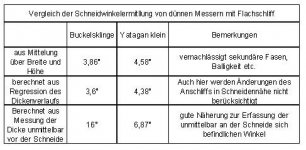

Solche schlanken Winkel sind jedoch mit Vorsicht zu genießen. Es fällt auf, dass sich der Geradenverlauf nicht in die Null begibt. Meßfehler? Fehler bei der Regression? Klar, alles möglich, schließlich ist die Messerei ganz schön fummelig. Aber auch wenn man die nahe an der Schneide gemessenen Werte vernachlässigt, wird es nicht besser. Man könnte vermuten, die Klinge sei entweder noch mit einer sehr kleinen sekundären Fase versehen oder leicht ballig (so hab ich das Teil jedenfalls abgezogen). Wenn man die Werte, die ich bei 0,5 mm Randabstand gemessen habe, zur Winkelbestimmung heranzieht, sieht die Sache schon anders aus.

MIt dem Wert von 0,14 mm für die Dicke kommt ein echter Schneidenwinkel von 16° heraus.

Das ist das, was man erwartet.

Und wenn man sich das Bild weiter oben nochmal ansieht, und dann mal plus minus o,1 mm annimmt, dann kommt man auf Winkel zwischen 13° und 20°.

Dabei hat man das kleine Stück zwischen der echten Schneide und dem Meßort durch eine Gerade, also eine kleine sekundäre Phase, angenähert. Ist die Schneide ballig, so wird die Messerei sehr fragwürdig, da auch die Außenmikrometerschraube eine flache Messfläche hat. Aber so kann man die Realität ganz schön abschätzen.

Nimmt man für die Balligkeit eine Ogive ("gotisches Spitzfenster") an, und ist der Kreisbogen ziemlich flach, dann kommt man der Wirklichkeit richtig nah, die Näherung mit der Geraden ist dann ganz gut, und je besser man den Abstand von der Schneide mißt, und je dünner die Mikrometerschraube oder die Messsonde ist, umso besser (Wir haben jetzt gerade das Vorgehen für eine Klingenbestimmungsmessmethode definiert). Bei dicken Balligkeiten kommt immer ein zu kleiner Schneidwinkel heraus, der aber immer noch besser ist als das Mittel über die gesamte Klingenbreite.

Wenn man also eine Aussage über den Schneidwinkel und die stützende Masse unmittelbar hinter der Schneide haben will, muß man ziemlich in Schneidennähe messen.

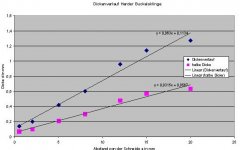

So, ich werde noch den kleinen Yatagan vermessen und mein ballig geschliffenes ziemlich dickes F1. Und ich mach das mal für die von mir im MM untersuchten Busse und Cold Steel Klingen, die habe ich ja im Querschnitt, da kann man auf dem Bild gut Winkel messen.

Ich versuche auch mal, eine griffige Darstellung für ballige Anschliffe zu machen, da ändert sich der Schneidenwinkel ja in Abhängigkeit vom Meßort kontinuiertlich.

.

. Im von mir aufgeführten Bereich liegt x etwa zwischen 40 und 100.

Im von mir aufgeführten Bereich liegt x etwa zwischen 40 und 100.