Ergänzend zu Stefan (aka Kajihei) erlaube ich mir mal dezent auf Klingen mit Hitatsura Härtung hinzuweisen. Den Begriff Hitatsura kann man meines Wissens nach nicht "übersetzen". .....deswegen sorry.

Als einer

der bekannesten Schmiede welche diese Härtung erzeugten gilt "Sagami Kuni Ju Nin Hiromitsu ".

2003 hatte ich die Gelegenheit ein Kurzschwert von diesem Schmied auf der Daitokenichi (Eine Verkaufsmesse speziell nur für japanische Schwerter) in Tokio mir näher anzusehen. Das gute Teil hatte ebenfalls eine Hitatsura Härtung und war schon ziemlich runtergeschliffen und dünn....aber immer noch waren diese Härteflecken und dazu haufenweise Nie klar und deutlich zu sehen. Wenn es der Schmied gewollt hätte wäre diese Klinge komplett durchgehärtet gewesen.

Aber auch andere Schmiede haben solche Härtungen gemacht. Man kann hier beim besten Willen nicht von einem zu vernachlässigenden Einzelfall sprechen.

Jeder der ernsthaft an antiken japanischen Schwertern Interessierte stolpert früher oder später über solche Härtungen.

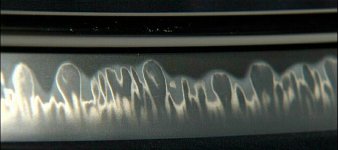

Als Beispiel für eine Hitatsura Härtung ,was jeder selbst ganz gut erkennen kann,dass hier:

http://www.nihontoantiques.com/g77.htm

Diese Härteflecken sind auch nicht mal eben wegzuschleifen. Diese gehen auch über die gesammte Klingenbreite. Auch kann man schon ganz gut sehen das die Klinge schon mehr als einmal poliert worden ist.

Diese Art von Härtungen dürften so ziemlich das "extremste" sein was von japanischen Schwertschmieden in "Richtung" kompletter Durchhärtung gemacht worden sind. Komplett durch und durch nur aus Martensit gehärtete lange Klingen in größerem Umfang habe ich aber bisher noch nie gesehen oder gar darüber gelesen. Das ganze aber nicht weil das der Klingenstahl verhindern würde sondern weil es der Schmied nicht wollte und das ganze absichtlich und kontrolliert.

Damit dürfte die Aussage das japanische Klingen, bzw Raffinierstahlklingen

nur an der dünnen Schneide gehärtet werden können wohl eindeutig widerlegt sein. Das als Antwort zu Betrag Nr. 13 von Volker Hollmann , Punkt 3.

Oder anderes Beispiel...........

Ich weiß das Du, Volker Hollman, den leider schon verstorbenen Herrn Kurt Indlekofer gekannt hast und auch schon bei Ihm zu Gast gewesen bist. Ich vermute mal sehr stark das Dir von Herrn Indlekofer das ein oder andere Schwert aus der bemerkenswerten Sammlung Indlekofer gezeigt worden ist.

Da der Sammlungsschwerpunkt Schwertklingen aus der Provinz Yamato waren ist die Chance sehr hoch das Du ein solches Stück gesehen und auch mit Sicherheit in die Hände bekommen hast.

Ich für meinen Teil kann mich noch sehr gut an eine signierte Tachiklinge ( signiert Aritoshi) erinnern welche oberflächlich betrachtet ein wenig milchig verschmiert im Stahl aussah dazu eine relativ schmale, gerade Härtelinie hatte.

Das Schwert wirkte schon fast langweilig auf einen öberflächlichen Betrachter.

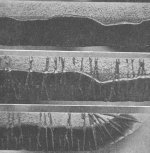

Sah man aber in einem flachen Winkel gegen eine Lichquelle über die Oberfläche so schimmerte und funkelte das feine dichte Ji-Nie im Klingenstahl und das über die gesammte Klingenlänge und Breite.

Und Ji-Nie welche so in der Betrachtung schimmern und funkeln sind ganz klar Härteerscheinungen . Das steht auch in sämtlicher Literatur so nachzulesen.

Der Grund warum eben solche Yamatoklingen so hoch geschätzt werden ist das es eben einige Meister geschafft haben diese besondere Härtung der Klinge zu erzeugen.

Der schmale Hamon besteht vollständig aus Martensit während der restliche Klingenkörper ein Mischgefüge aufweist welche fein und dicht verteilt Martensitkörnchen/partikel haben.

Wenn man so will eine unvollständige Härtung eben !

Das ganze aber bewußt und absichtlich !

Der Beweis ,dass es bewußt und absichtlich gemacht wurde ist der das wenn man mehrer signierte Arbeiten von ein und dem selben Meister gesehen hat, auffällt das diese alle die gleichen grundsätzlichen Erscheinungen zeigen.

In der Sammlung Indlekofer waren noch drei weitere Klingen welche dieses von mir oben beschriebene Bild dem kundigen Betrachter gezeigt haben. Ein Schwert aus der Hosho, Shikake, Tegai und aus der Taima Schmiedeschule.

Vieleicht solltes Du ,Volker Hollman , mal ein wenig Zeit opfern und die klassischen japanischen Schwertschmiedeschulen etwas näher studieren.

Aber das mit den

Orginalklingen live und in Farbe in Hand.

Bücher mit Bildern oder gar Websiten sind hier ungeeignet da sowas nicht bzw nur mangelhaft dargestellt werden kann.

Möglichkeiten hier in Europa hast Du bei den NBTHK in der Europäischen Branch. Ich denke aber dass Du das schon weißt. Am 11.9. hatten wir ein Treffen in Zürich......schade, etwas eher und man hätte Dich als mein Gast einladen können. Hier hätte man vortrefflich über Utsurie und Nie diskutieren können.

Vieleicht wärst Du dann nicht drumherumkommen, Deine

momentane Meinung, dass Nie auch in ungehärtetem Stahl vorkommen und keine Härteerscheinungen seien, zu überdenken.

Bitte das jetzt nicht falsch verstehen aber ich kann nur versuchen Dir eine Möglichkeit zum Lernen zu zeigen ......den letzten Schritt mußt Du selbst tun.....aber natürlich nur wenn Du dass auch selber willst.

Selbstverständlich kannst Du auch versuchen mich oder uns vom Gegenteil zu überzeugen. Nenne mir bitte genaue Quellen woher bzw. warum Du da andere Meinung bist.

Du erwähntest NBTHK Artikel........etwas genauer bitte. Datum , Autor etc.

Da ich selbst seit geraumer Zeit in dem Verein Mitglied bin sollte dieser Artikel leicht zu finden sein. Oder noch besser scanne den Artikel bitte ein und sende in mir per E-Mail zu.

Adresse :

d._Kraft@web.de

) erinnert mich an keine Griffvariation welche man vom 8-12 Jhd verwendet hätte.

) erinnert mich an keine Griffvariation welche man vom 8-12 Jhd verwendet hätte.  ......das hat mit den Formen der historischen Tanto sehr wenig zu tun.

......das hat mit den Formen der historischen Tanto sehr wenig zu tun.